METAL 金属ハンドブック

概要

人類が生活の中に初めて火を取り入れたのは約50万年前のころでした。最初は食物の調理、暖房、照明と次第に用途を広げていきます。

その後1万年前にはこの火を使って土器が造られ、その技術を利用し、天然に産出する金属を溶かしたり、化合物である鉱石を精錬して得られた金属によって生活の道具を造るようになりました。人類が最初に出会った金属は川底などにあった砂金などの自然の金であったであろうと考えられています。自然の金はほぼ純粋の金属であったため、これを叩き延ばして腕輪などの装飾品が造られたようです。次に金属として存在した自然の銅や隕鉄(鉄の多い隕石)を拾い集め、砕いて選別し金と同じように叩き延ばして、装飾品や武器などを造りました。

世界の金属の歴史

-

銅器時代

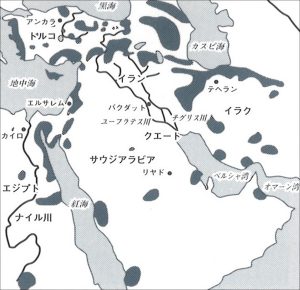

世界における金属の発祥地は北に豊富な鉱石産地をもつ メソポタミア地方(現イラン、イラク、トルコ)で、多くの遺品などで確認されています。

銅の精錬は紀元前5500年ごろペルシャで始まり、当時は比較的低温で金属銅に還元する炭酸銅が原料とされたため、砒素、アンチモンなどの不純物が多く、強度がなく、装飾品としてしか使われませんでした。 その後、精錬技術の発達につれて武器や生活の道具も造られるようになりました。メソポタミア地方古代の鉱石産出地域

●鉱石産出地域(国名・都市名は現在の名称)

-

青銅器時代

紀元前3600年ごろになるとメソポタミア地方南部に都市国家を建設したシュメール人が銅よりも鋳造性がよく、更に強度も強い青銅(銅と錫の合金)を発見したことで、武器や生活の道具として人類の歴史の中に大幅に取り入れられるようになりました。

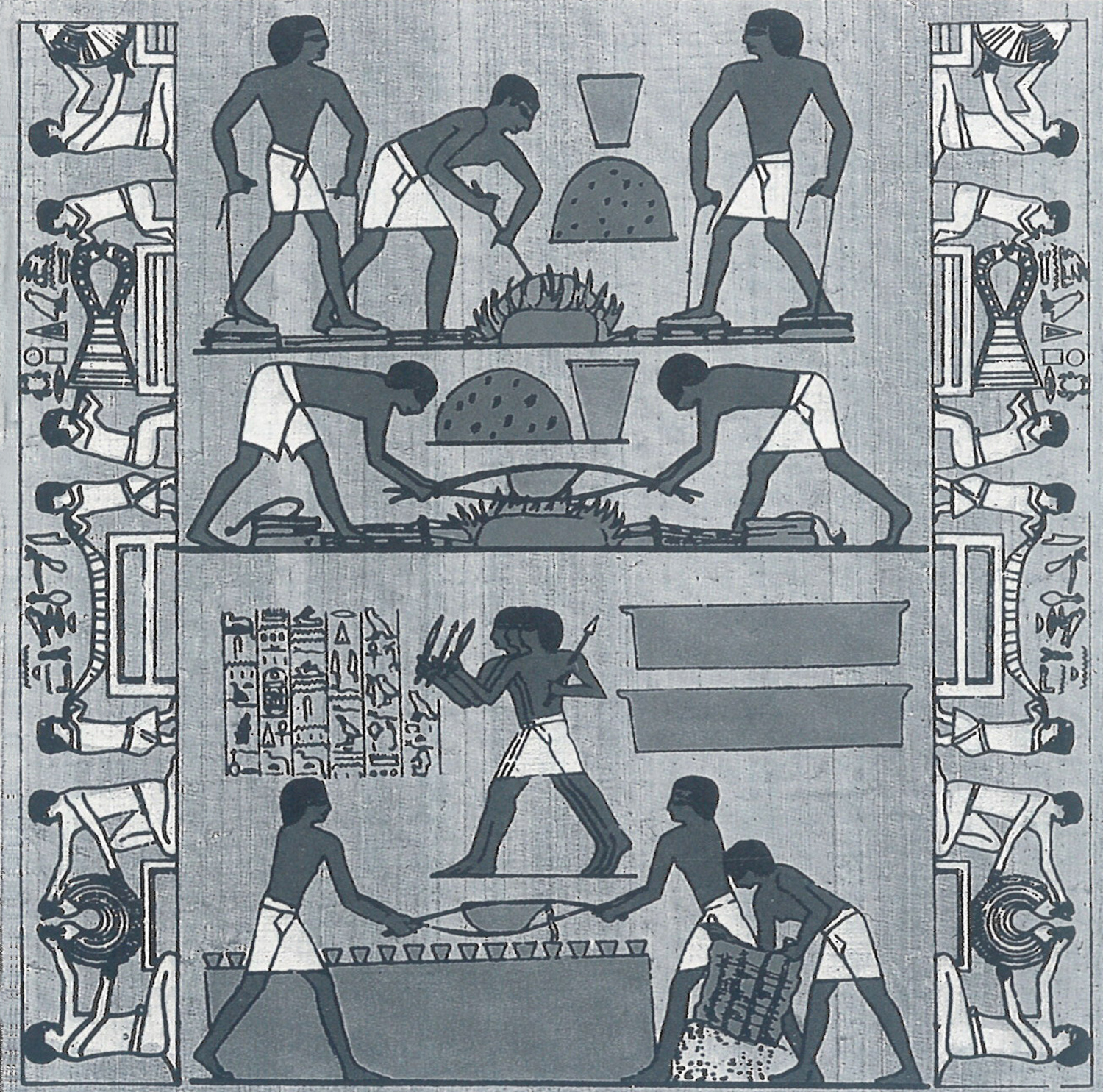

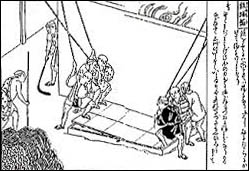

この頃から金属の精錬、溶解、鋳造技術が急速に進み、紀元前1500年頃と推定されるエジプトテーペの墓からの出土品に足踏みふいごで土のルツボで銅を溶かし、大きな青銅の扉を鋳造している様子が描かれています。前1500年頃エジプトテーペの墳墓から出土した壁画

-

鉄器時代

紀元前1700年~1100年にかけてメソポタミア地方の北、アナトリア高原はヒッタイト民族が鉄の精錬技術を駆使して武器や戦車を作り、ヒッタイト王国を築いたところです。付近には鉄鉱石を豊富に産出し、更に多くの製鉄遺跡が発見されており、製鉄について記したヒッタイト語の粘土板文書も発掘されています。

アナトリアのアラジャ・ホユクの王墓から出土した金でおおわれた柄に鉄の刃物をもつ美しい短刀は最古の鉄製品だと言われています。

鉄も最初は自然界で発見された隕鉄を原料とされましたが、この隕鉄にはニッケルが5~30%と多く含まれています。従って発掘品を分析することで、その区別が確認できます。世界最古の鉄剣

日本の金属の歴史

メソポタミア地方で発見された、これらの金属材料と加工技術は、ヨーロッパ、アジアなどに広がり、日本へは紀元前200年頃(弥生時代初期)大陸から入ってきました。

-

弥生時代

日本に金属製品生産技術が定着していく過程について、次のように推察されています。

1.金属製品の使用段階・・外国より製品輸入

2.金属製品の制作段階・・金属原料を輸入し加工

3.金属原料の生産段階・・たたら等による精錬

このように、最初は鉄製の鍛造品や青銅器製品として入ってきましたが、やがて大陸から技術者集団が移住して鋳造品や鍛造品を生産したと推測されています。

日本の鋳物作りの最初は中国大陸から渡来した銅製品の模倣から始まり、その後銅鐸や腕輪、飾りの鋲など日本独特の製品が作られました。

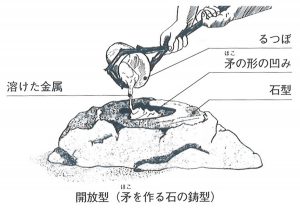

銅製品については、主に装飾品や祭器などに使われ、実用品としては鉄で作るなどの使い分けも行われたようです。 流し込む鋳型として、最初は削りやすい砂岩などに製品の型を彫り、その窪みに流し込む開放型から始まり、次に2枚の型を合わせ、その隙間に流し込む合わせ型にするなど、石型から始まっています。 やがて、中国渡来の鏡の模様を真似ようと、平らにした粘土に鏡を押しつけて型をとり、これに溶湯を流し込むなど、石型より形が作りやすい土型に発展しています。更に、現代のロストワックス法と同様に蝋で製品の形を作り、これを粘土質の土で塗り固め、焼いて蝋を流しだし、出来た隙間に溶湯を流し込むなど複雑な形状の製品も出来るようになります。 近年よく話題になります銅鐸についても、このような石型から始まり、土型に代わっています。

この銅鐸はこの時代を代表した優れた鋳造品といえますが、何に使用されたのか判っていません。 多分、祭祀などに使われたと考えられますが、次の古墳時代になると、生産が途絶えています。-

初期の頃の石の鋳型(開放型と合わせ型)

-

合わせ型(釧を作る石の鋳型)

-

土型

-

-

古墳時代

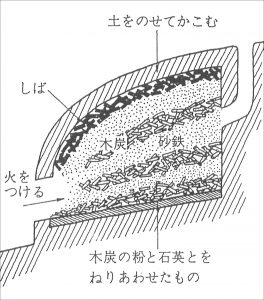

古墳時代(西暦300~600年)の遺跡から鉄製の刀や斧などが出土していますが、その中の斧の分析結果から炭素や珪素を含んだ鋳鉄製であることが判明し、日本で作られた最も初期の鉄鋳物であると推定されています。又、この時代は大陸から原料の地金を輸入し、溶解鋳造していたようです。 鉱石からの精錬については、福岡の太宰府で1600年前の製鉄炉跡が発掘されています。これは山の斜面に穴を掘り、底に木炭の粉と石英を練り合わせたものを詰め、その上に木炭と砂鉄を積み重ね、土を被せて点火し、自然通風で精錬したものと推定されています。この炉は弥生後期から古墳時代の製鉄跡と考えられています。 又、この時代は大和朝廷が全国の権力基盤を強化した時期であり、日本の鉄の歴史に重要な時期であったと考えられています。 それは全国各地に同じような古墳が数多く建設されたこと、又、同じような古墳が出土していること、更に、鉄製武器などの副葬品が増加していることから伺えます。 応神陵古墳や、仁徳陵古墳のように巨大な古墳などの土木工事ができた最大の背景は「鉄」であったと考えられています。 尚、このような鉄資材は朝鮮から輸入されたとする意見と、吉備、出雲から運ばれたという意見に分かれているようです。 古墳後期になると、日本書紀や古今和歌集などの記事から、鉄生産時の送風技術が、これまでの自然通風から人工的な送風に進歩しています。

-

1600年前の福岡太宰府製鉄炉跡

-

古墳

-

古墳から出土した鉄器

-

-

奈良・平安時代

8世紀になると、鉄および鉄製品の供給は、北九州、中国、近畿に限らず東日本まで普及するようになりましたが、まだ西高東低の状態にありました。

奈良時代の8世紀末以降には、排水・防湿のための地下構造の構築による炉底からの放熱の減少、増風と送風の分配の調節(例えば片側送風から両側送風への変更)、といった技術改良によって、銑鉄の鋳造が行われるようになりました。

聖武天皇(701~756年)が亡くなった頃に完成した東大寺正倉院には、天皇の遺品や貴族たちの献納物が収められていますが、多くの優れた工芸品の中には世界無比の刀剣類や多くの鉄製品が残っています。

奈良時代には日本の鉄加工技術は大陸技術の吸収獲得と独特の改良を経て精巧なものへと進み、平安時代以後の日本刀製作に代表される加工技術の飛躍的発展の基礎が出来上がったと考えられています。

794年に京都に遷都し平安時代に入ると、8世紀にみられた鉄生産の地域的な不均衡は、ほぼ解消し、平安時代9世紀末には地方に鉄生産が普及して、全国的に行われるようになりました。

日本刀においても、太刀の形が鎬造りで、反りの深い純日本式のいわゆる日本刀が出来上がりました。大陸から渡来した技術に更に一層の磨きをかけて進歩させ、美しい形のいかにも日本人好みのするものが生まれてきました。

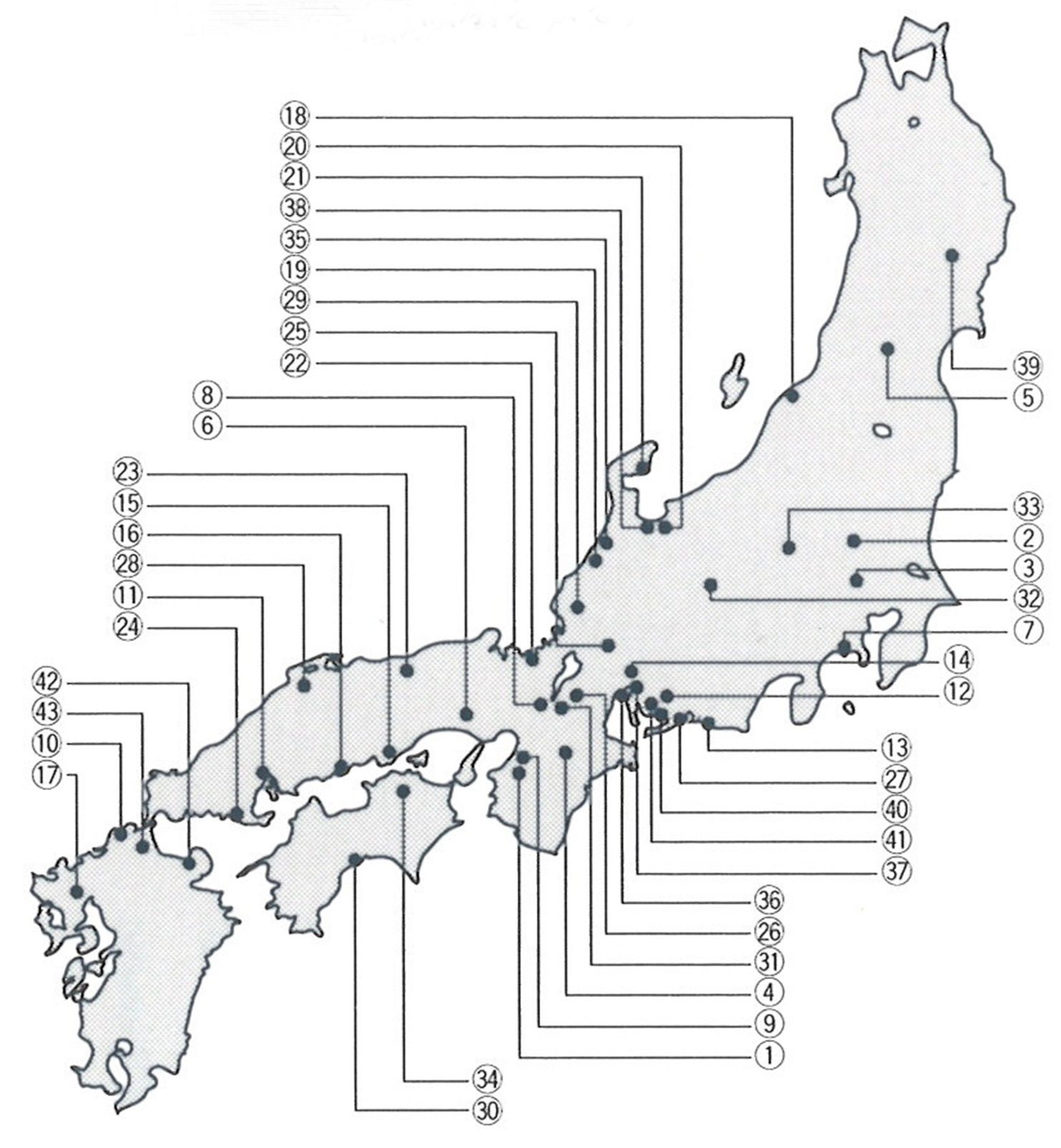

日本各地への鋳物業伝播

-

鎌倉~安土桃山時代

群馬県では平安~鎌倉初期の金井製鉄遺跡が発掘されており、山の斜面を利用した大規模なものです。

発掘品の分析結果から炭素や珪素を含んだ銑鉄状のものが生産されていたことが判り、かなり高温の精錬が行われるようになったと推定されます。

これまでの製鉄炉は地面を掘りかためた平炉でしたが、鎌倉中期になると出雲国飯石郡菅谷鉱山において、初めて粘土を積み上げた製鉄炉が築造され、これが室町時代に中国地方一帯に普及しました。

このような製鉄技術の進歩によって、鉄鋳物製品はそれまで僧侶や富豪などしか所持できなかったものが、鎌倉期に入ると庶民まで所持できるようになりました。

室町時代には芸術品としても価値のある茶の湯の釜が作られ、数々の名品が後世に残されています。

銅鋳物についてみますと、鎌倉の大仏さまがあります。500年前の奈良の大仏さまの制作に比べ数々の技術的な進歩がみられます。 先ず第1に奈良大仏は中国大陸の技術を取り入れて作られましたが、鎌倉大仏は我が国の鋳造技術を結集して作られたこと、第2に奈良大仏は模型として石と土で台座を築き、その上に木の柱を何本も立てて縄を巻き付け土を塗り土像を作りましたが、鎌倉大仏は木造の大仏を作り(現代の木型)、それを木型として鋳造しています。

第3にどちらも8回に分けて鋳造していますが、その接続方法に鎌倉大仏では「いがらくり法」という、鉤状の頑丈な方法を用いています。

鎌倉の大仏

刀鍛冶の現場イメージ

-

江戸時代

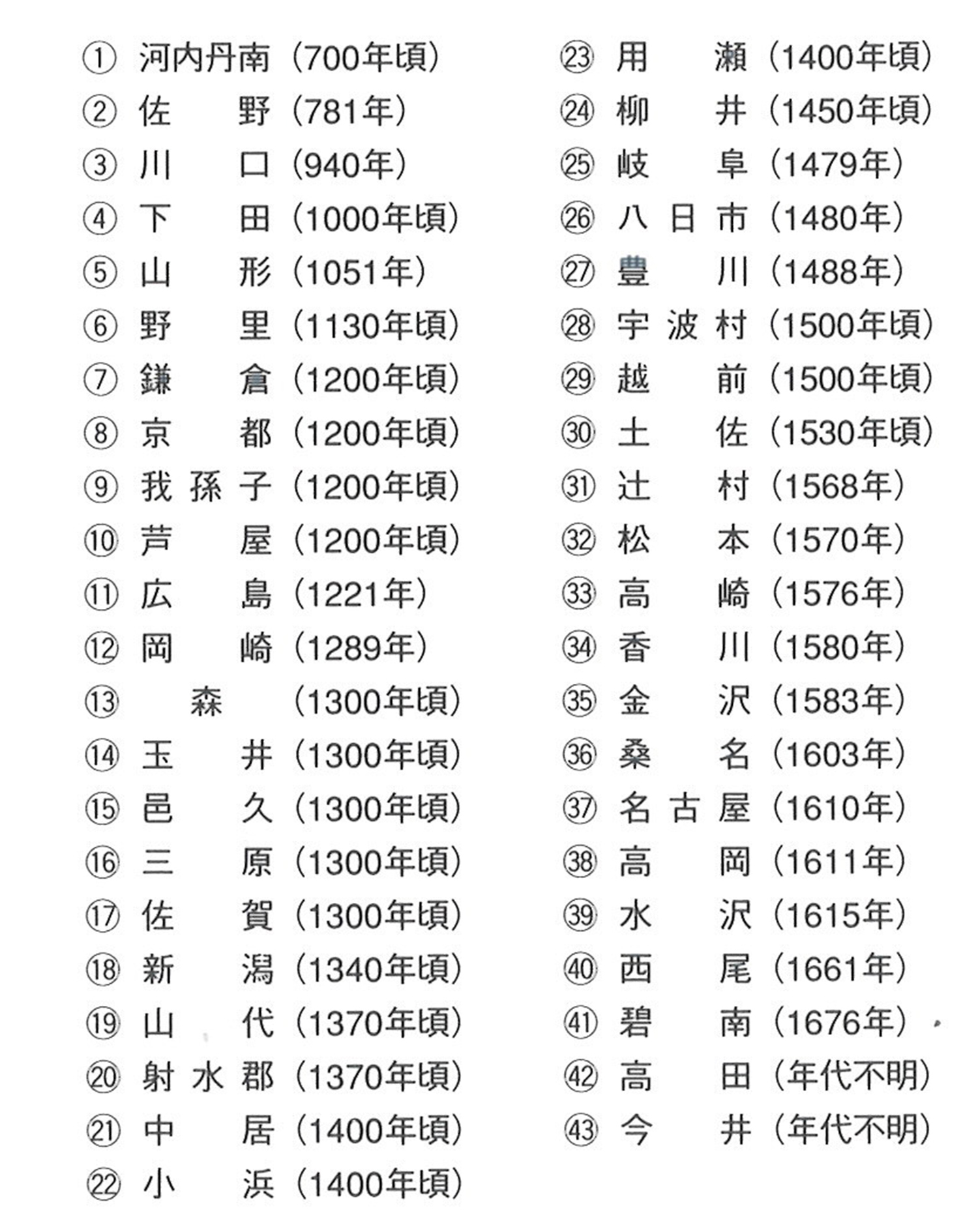

鉄鋳物の生産については、原料の鉄を生産するたたら吹き製鉄技術の進歩が欠かすことが出来ません。

江戸時代はこのたたら製鉄の完成期といわれています。たたら製鉄の発展は如何に高温を得るかの技術にかかっており、そのためには送風技術の発達が重要となります。江戸時代中期に「天秤ふいご」が出現したことがその転機となっています。

当時の鉄産地としては但馬、因幡、出雲、備中、備後、日向及び仙台などがあげられています。

又、鋳造業の栄えた地域としては、盛岡、水沢、仙台、山形、新潟、佐野、高崎、川口、 甲府、上田、松本、高岡、金沢、福井、小浜、岐阜、 豊川、岡崎、西尾、碧南、名古屋、桑名、彦根、 京都、三原、広島、高松、高知、柳井、佐賀、などが上げられます。-

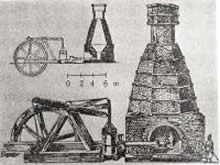

たたらの構造

-

天秤ふいご

-

こしき炉

幕末になると黒船到来など諸外国などの脅威を受け、国防のため大砲の鋳造や軍艦の建造などが必要となります。

大砲の鋳造ではこれまでの溶解炉「こしき炉」では能力不足であり、大型の反射炉が各藩で争って築造されました。最初に作ったのは佐賀藩で、続いて薩摩、水戸、江戸などで築造されました。当初は原料となる銑鉄の品質が悪く、強度のある砲身を作ることは出来ませんでした。高品質な銑鉄を作るために高炉法の必要性を痛感した南部藩出身の大島高任(たかとう)は鉄鉱石を産出する釜石(南部藩)での高炉建設に取り組みました。欧米では既にコークスや蒸気機関を用いた近代的な高炉が出現していましたが、当時の日本の技術では実現が難しい状況でした。そこで大島は古来から伝わる製鉄法「たたら法」の技術をミックスし、コークスの代わりに木炭を、蒸気機関の代わりに水車を使うなどして独自の「大橋1号高炉」を安政4(1857)年に完成させ、12月1日に初めて火入れと銑鉄の取り出しを行いました。(※日本鉄鋼連盟はこの日を「鉄の記念日」に制定しています。)

軍艦の建造には機械部品としての鋳物の製造技術が外国から導入されることになり、コークスを原料とする洋式のキュポラが持ち込まれ、蒸気動力による送風機を使った近代的な鋳物工場が誕生することになります。-

韮山反射炉

-

佐賀県築地反射炉

-

-

明治時代

明治中期までの民間の重工業は造船以外にあまりなく、従って鋳造技術の発展は海軍、又は民間の造船所主導で発展しています。

明治中期になると、都市近代化の要請に伴って鋳鉄管製造が発展し、新しい分野が開花します。

鋳造部門別に見てみますと、機関車

・銑鉄鋳物

溶解炉としては、キュポラが普及し電気による送風となって、大型炉採用で大きな鋳物の生産も可能となり、更に機械工業などの発展に伴い、生産量も急拡大していきます。

昭和の中期になると、溶解炉も低周波、高周波誘導電気炉による溶解が発展し、今日では銑鉄鋳物の半分以上はこのような電気炉溶解となっています。

材質的に見ると、大正時代に、それまでの銑鉄だけの溶解から鋼屑を配合した高強度の高級鋳物が実用化されるようになります。特に第2次世界大戦後になると、鋼並の高強度を有するダクタイル鋳鉄が開発され、今日でも唯一このダクタイル鋳鉄の生産量は増加の傾向にあります。・鋼鋳物

鋼鋳物の生産は明治の初期に試みられましたが、溶解精錬が困難でなかなか製品化出来ませんでした。

明治34年に八幡製鉄所が完成したあと、ようやく鋼鋳物の生産が可能となりました。

溶解炉としては、はじめは平炉が使用されましたが、今日では電気炉(電弧炉)主体で生産されています。

材質的にも、当初は普通鋼でしたが、今日では合金なども含んだ各種の特殊鋼製品も生産されるようになりました。・銅鋳物

銅は人類が最初に手にした実用金属で、永い歴史を有していますが、現代でも他の金属と代替えできない貴重な用途が多く、あらゆる物に利用されています。

大正時代までは青銅鋳物主体でしたが、船の推進器用として、強力なマンガン黄銅に進み、更に昭和年代に入り、銅-亜鉛-珪素系のシルジン青銅などに発展しています。

その他の材質としては、りん青銅鋳物、鉛銅鋳物、アルミニウム銅鋳物、白銅鋳物、など各種の用途に合った銅合金鋳物が開発されています。

溶解炉としては坩堝炉が主に用いられています。・アルミ合金鋳物

アルミニウム金属の工場生産が始まったのは19世紀になってからで、我が国では昭和9年に生産が始まっています。当時、航空機の発達に伴いアルミ合金鋳物の生産が始まっています。

アルミは実用金属のなかで最も遅く実用化されましたが、アルミ合金鋳物は比重が2.7と軽く、その後の産業の発展に伴い、歴史の永い鉄や銅鋳物と肩を並べるまでに急速に伸長しています。・マグネシウム合金鋳物

マグネシウム金属の製法は1853年にドイツで発明され、我が国では昭和6年に生産が始まっています。アルミニウム金属とほぼ相前後して発展しています。比重が1.74と実用金属のなかで最も軽く主に航空機用に利用されます。

・亜鉛合金鋳物

亜鉛金属は16世紀に中国で開発され、欧州では18世紀から精錬が始まっています。

我が国では20世紀初めにドイツから精錬技術が導入されたようです。亜鉛合金鋳物は最初、印刷版用として使用されましたが、流動性のよい亜鉛-アルミ合金の開発によって、ダイカスト用として使用されるようになりました。・鉄鋼生産

明治になって、たたら製鉄は粉状の砂鉄を石灰石や石炭に混ぜて固めるなど、原料の事前処理技術の改善、更に送風技術についても、天秤ふいごに代わってトロンプ、木製ルーツ式扇風機の利用、送風加熱などを行い、又、洋式高炉に近い炉高の高い角形炉の建設が行われました。

しかし、たたら製鉄は一回の操業毎に炉を解体するなど非効率で所詮、洋式高炉の生産性に敵わず衰退の一途をたどり、大正5~6年のピ-クを最後に衰退してしまいます。高炉についてはその後、改善が急速に進み昭和の後半には1日に1万トン以上生産する大型高炉の出現、更に、鋼にするための製鋼炉についても純酸素上吹転炉の普及、連続鋳造技術による歩留り向上などで、我が国は世界有数の鉄鋼生産国となりました。-

18世紀の高炉

18世紀中頃の木炭高炉(アレクサンドロフ製鉄所の高炉)「鉄の誕生」より -

現在の高炉

・鉄鋼生産技術に関するヨーロッパとの関わり

永い鎖国時代から開放された明治以降の我が国における鉄鋼生産技術に関してはヨーロッパの技術を大幅に取り入れて発展しています。

このヨーロッパにおける、中世から近代の鉄鋼生産技術の発達について若干ふれてみます。

1400年代までのヨーロッパにおける鉄鋼の生産は、鉄鉱石を精錬し、半溶融状の錬鉄を鍛えて造るいわゆる直接製鉄法でした。

1400年代後半になって、木炭を原料として水車で送風する高炉法が発達し、溶融した鉄を扱う高炉-精錬炉の間接製鉄法、ならびに鋳造に移行しています。- 1709年

-

イギリスでは高炉の燃料としてコークスを使用することに成功しています。

この方法で生産された鉄は、はじめは鋳造用に使われ、鋼用に使用されるのは、もっと後の時代になります。

- 1740年

- イギリスでルツボ法による鋳鋼の製造に成功。これまでの鋼は溶けないものとの常識を打破しました。

- 1775年

- イギリスでパドル法という反射炉を発明し、コークス高炉→パドル法→圧延機法による新しい製鉄技術の体系に移行しています。

- 1828年

- イギリスで高炉に熱風を送風する操業方法を発明します。

- 1856年

- イギリスでベッセマー転炉の発明。炉底から空気を吹込み精錬する方法ですが酸性耐火物使用のため高燐銑は使用できないという欠点がありました。

- 1864年

- フランスで蓄熱室を持った平炉法による溶鋼製造の工業化に成功。これにより、転炉法と平炉法による溶鋼製造が行われるようになります。

- 1878年

- イギリスでトーマス転炉を発明。塩基性耐火物を用いた炉で、ヨーロッパに多い高燐銑の使用が出来るようになります。 この塩基性耐火物はその後、平炉法にも活用されることになります。

- 1949年

- オーストリアで純酸素上吹き転炉(LD転炉)を発明。ベッセマー転炉やトーマス転炉は炉底から空気を吹込む方法でしたが、この転炉は炉の上部から純酸素を溶鉄の表面に吹きつけ精錬するものです。

LD転炉の発明により、それまでの平炉法主体の製鋼法からLD転炉主体の製鋼法に移行し現代に至っています。尚、このLD転炉法については、日本はいち早く取り入れ実用化するなどLD転炉法の普及に大きく貢献しています。

-

金属の加工方法

-

鍛造

人類が最初に用いた最も古い加工方法が鍛造です。即ち、最初に金を発見したときに、この金をたたき延ばし装飾品などを作りました。鍛造の目的は希望の寸法、形状を歩留り良く成形することと、材質を向上することにあります。

鍛造方法としては、大きく分けて型鍛造と自由鍛造があり、型鍛造は金型に加工金属を押しつけ、プレス、又はハンマーなどで金型通りの形状に加工する方法です。 この方法での材料は、圧延材が主に使用され、金型などの制約から小型の量産品の製造に向いています。加工金属は熱間、温間、更に冷間で鍛造されますが、温度が低いほど加工精度は良くなります。 又、金型を使用する関係から、加工形状には金型から抜くことが出来る簡単な形状に制約されます。

自由鍛造は金型などの制約がなく、大型製品、更に特殊製品が主な対象となります。 素材は鋼塊などの鋳造材を用いますが、熱間鍛造による鍛錬で鋳造時の欠陥を消失させるなど、材質を改善する働きもあります。

自由鍛造の基本的作業としては、

1.鍛伸鍛造 ・・長さ方向に延ばす。

2.展伸鍛造 ・・一方向より圧縮方向へ延ばす。

3.据込み鍛造・・厚みの方向に延ばす。

4.中空鍛造 ・・孔を開けた材料に芯金をとうし、回転しつつ鍛造。

これらに穿孔、背切、ねじり、切断などを組み合わせて鍛造します。クランクシャフトの鋳造工程

型鋳造の工程

-

プレス

凹状金型と凸状金型の間に薄い金属板を挟み、圧力を加えることで、その金型通りの形状に変形させて加工する方法です。 代表的なものとしては、自動車のボデー、缶ビールなどの缶類が上げられます。 自動車のボデーは部分毎にプレス加工し、点溶接によって自動車の形に成形されます。

-

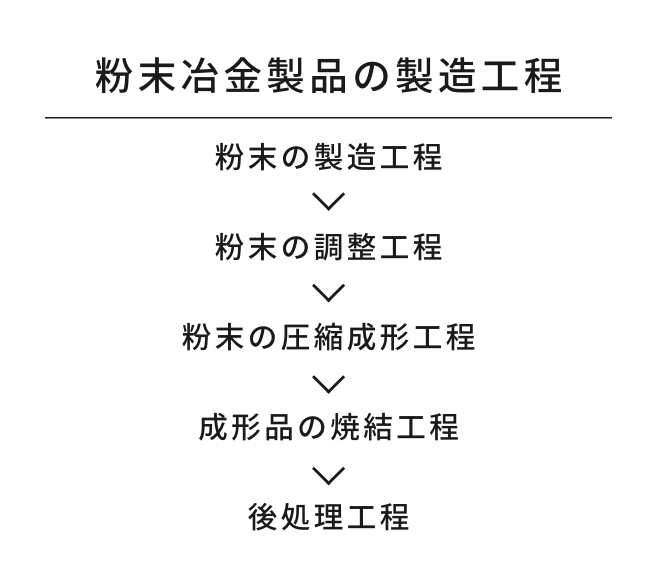

粉末冶金

微粒子の集団を溶融温度の80%程度に加熱すると、凝集を起こして強固になる性質があります。この現象を焼結とよんでいます。

このような性質を金属に適用して、いろいろな製品(鉄系製品)を作ることを粉末冶金といいます。粉末冶金の特徴としては、

1.粉末であるため取扱が容易であること。

2.溶解による合金化が困難な成分も、粉末であるため配合が容易で、新たな複合材料を作れる可能性がある。

3.原料が粉末であるため、金型による全自動プレス加工ができ、型抜き可能な形状であれば寸法精度が高い小型製品を高歩留りで、多量生産ができる。

4.溶融温度の80%程度の低温で処理可能なため、温度制御が正確にでき、熱効率よく多量生産ができる。

5.粉末と粉末の間に隙間を持っているため、その隙間に油などの潤滑剤をしみ込ませ、潤滑性のある製品を作ることもできる。

などが挙げられます。粉末冶金の歴史は比較的浅く、1910年に高融点のタングステンの針金を作ったことに始まります。

鉄系の粉末冶金製品の発祥は1943年前後にドイツで多量生産された、砲弾の焼結砲帯(砲身と砲弾の接する帯)であるとされています。

この砲帯にはパラフィンが含侵され、砲身内での摩擦緩和を考慮されていました。

この技術は、その後自動車部品や家電部品、事務器部品などの製造にも応用され、粉末冶金法の地位を確立しました。

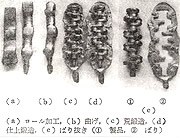

鉄・粉末の製造工程

鉄粉の製造方法としては、下記の6種類ありますが、主に①ミルスケール還元鉄粉法、②鉱石還元鉄粉法、③噴霧鉄粉法、などで製造されています。

①ミルスケール還元鉄粉法 ;鋼材の圧延時に発生するミルスケールをコークスで還元

②鉱石還元鉄粉法 ;鉄鉱石を原料とし、同上処理

③噴霧鉄粉法 ;溶融鉄を細孔より流出させ、高圧水や高圧ガスで粉末化

④電解鉄粉法 ;鉄を含む硫酸鉄、塩化鉄などの水溶液から鉄を電解析出

⑤カルボニル鉄粉法 ;カルボニル鉄を Fe(CO)5に水蒸気を加え熱分解し粉末化 -

溶接

溶接とは板、棒、アングルなどの金属材料を突き合わせ、溶接棒を電気的なアーク、及びガス加熱などで溶融させて接合し、目的の形状のものを造る加工方法です。

主に、ビルの鉄骨構造、橋、船の船体などに使用されますが、機械部品などにも使用されています。

しかし、溶接工法は角張った直線を組み合わせたような形状となるため、曲面を持った構造物は溶接だけでは造れないといった弱点があります。

この弱点を補うため、鋳造品(鋳鋼品)と溶接を組み合わせ、それぞれの長所を生かす加工方法に関心を寄せられているようです。

又、自動車の車体のようにプレスで成形した部品を点溶接で一体化するなど、他の加工方法と組み合わせる必要があります。 -

3Dプリンター

3Dプリンターは、最近注目され、「産業革命を起こす可能性を秘めている」とまで言われるようになりました。

3次元CADデーターをもとに、液状の光硬化性樹脂、熱可塑性樹脂、プラスチック粉末、金属粉末、石膏粉末、砂等を用い、レーザビーム、電子ビーム、溶融押出しインクジェット等で一層ずつ積層することにより、成形用の型や切削工具を用いずに3次元立体モデルなどを作成する装置を、最近では総称して3Dプリンターと言います。

3Dプリンターは方式により下記のように細分化されています。1.液状感光性樹脂をレーザビームやランプで硬化させて立体形状とする方法を光造形法(SLA)

2.ナイロンなどのプラスチック粉末や金属粉末を炭酸ガスレーザやファイバーレーザの熱モードで溶融して三次元に積層する方法を粉末焼結積層法(SLS)

3.ABSなどの熱可塑性樹脂ワイヤーを溶融して、細いヘッドより押出して積層する方法を溶融樹脂積層法(FDM)

4.デンプン粉末や石膏粉末に水などのバインダー剤をインクジェットヘッドから吹きつけ固化させて三次元モデルを作成するZ-Printer方式や、光硬化性樹脂をヘッドから吐出しながらランプで硬化・積層するObjet方式などのインクジエット法

5.その他、Fe、Ni金属粉末等を炭酸ガスレーザなどで直接溶融固化させて形状を作成するLENS法、紙をナイフやレーザで切断し、のりで接着しながら積層するシート積層法(LOMなど)等々があります。 -

鋳造

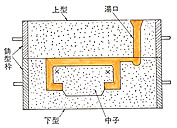

鋳造とは溶けた金属を型に流し込み、製品を製造する工法をいいます。

出来た製品が鋳物です。

鋳物は固体の金属を溶解し、自由に変形しやすい液体に変えて鋳型に流し込み、目的の形を一挙に作り上げることができるという大きな特長があります。

流し込む鋳型がどのように複雑でも、流し込む金属が液体であり、力を加えなくても隅々まで流れ込み鋳型通りの鋳物ができます。鋳造によらねばつくれない形状と鋳型の構成

鋳物の特長としては、

1.複雑なもの、精密なものなど希望するほとんどの形状のものが作れる。

2.数グラムから数百トンまで形状、重量の大小にかかわらず作れる。

3.固体状態では加熱しても加工できないような 金属合金でも溶解できれば、ほとんどの金属合金で鋳物ができる。

4.1個でも数万個でも同じものが作れる。など、これまで紹介した鍛造、プレス、粉末冶金、更に、溶接などの加工方法にない優れた特長があります。一方自動車のボデーに代表されるプレス製品のような薄物になると、溶融金属は鋳型内を流れていくうちに熱を奪われて凝固してしまい、鋳型内を満たしきれなくなるため、肉厚の最小限度は2~3mm程度に制限されるという限界があります。

これまで紹介した金属加工方法のうち溶接を除く鍛造、プレス、粉末冶金鋳結、凍結鋳物、3D造型などの産業を素形材産業と言います。

「参考文献」

鋳物五千年の歴史(日本鋳物工業新聞社)/たたら(玉川大学出版部)/鉄のメルヘン(アグネ)鋳物の技術史(社団法人 日本鋳造工学会)/ 鋳物の実際知識(綜合鋳物センター)