SENTETSU 銑鉄鋳物ハンドブック

銑鉄鋳物の種類

銑鉄鋳物にはどのようなものがあるのか?

高炉で生産される銑鉄と同様に、鉄の中に炭素や珪素を多く含有しており、且つ、銑鉄を原料とし生産されることから「銑鉄鋳物」と称していますが、別名として「鋳鉄」ともいわれています。

この銑鉄鋳物には、その製造方法により「ねずみ鋳鉄」「球状黒鉛鋳鉄」「可鍛鋳鉄」などがありますが、先ず、その違いについて説明します。

-

ねずみ鋳鉄

この鋳物を破断すると、その断面が灰色であるため「ねずみ鋳鉄」といわれますが、別名を「普通鋳鉄」ともいいます。

ねずみ鋳鉄は太古から生産されてきた鋳物で、最もポピュラーな鋳物です。

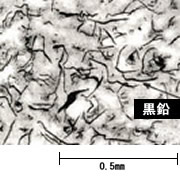

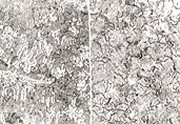

この鋳物の断面を磨き、顕微鏡組織を見た写真を右に示していますが、細長く黒いものが黒鉛です。この黒鉛は鋳物が鋳型に注入されて凝固を開始してから完了するまでに生成します。

鋳物は冷却とともに収縮しますが、この黒鉛の生成時の膨張で冷却による収縮を補い、鋳型通りの鋳物になるなど、ねずみ鋳鉄では黒鉛の生成が重要な働きをします。

又、鋳物の強度は黒鉛の大きさ、更に分布状態によって変化します。(黒鉛自体はほとんど強度がないため) 黒鉛が小さく均一に分布しているほど強度は強くなります。

黒鉛の大きさは炭素や珪素が少ないほど、更に鋳造してから固まるまでの冷却速度が早いほど小さくなります。

従って、強度を上げるには炭素や珪素成分を少なくしますが、あまり少なすぎると黒鉛が生成せずセメンタイトという炭化物を生じて、硬くて脆い鋳物となります。

又、冷却速度の早い薄肉物でも同様です。

その外、鋳込み直前の溶湯に珪素等を含んだ合金を少量添加し接種処理を行うことで黒鉛の分布を均一化することが出来ます。ねずみ鋳鉄の顕微鏡組織

上の写真は平面的に見たものですが、立体的に見た場合、薔薇の花びらのようにグループ毎に繋がっています。ねずみ鋳鉄が破壊するときは、この強度のない黒鉛に沿って破断します。

引張り強度…100~350Mpa -

球状黒鉛鋳鉄

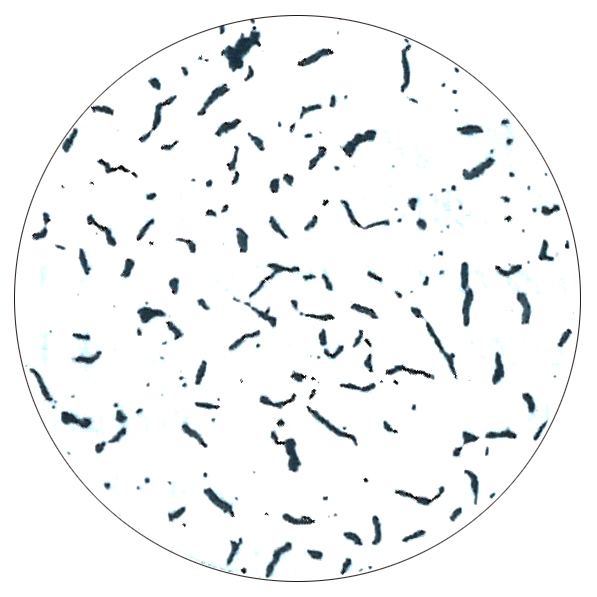

ダクタイル鋳鉄ともいい、鋳込み直前の溶湯にマグネシウムやカルシウムなどを含んだ黒鉛球状化剤を添加することによって、先のねずみ鋳鉄で示した黒鉛形状のものが右側の写真のように球状の黒鉛形状に変化します。

強度のない黒鉛が球状で独立しているため、この鋳物は鋼と同程度に、粘り強く強靱な鋳物となります。黒鉛以外の基地組織がフェライト、パーライト、オーステナイトになるに従い、伸びは低下しますが引張り強度は高くなります。

尚、球状化処理した溶湯を長時間そのまま保持した場合、その効果は消失していきます。

従って、球状化処理したら直ちに鋳込み凝固させる必要があります。球状黒鉛鋳鉄の顕微鏡組織

引張り強度…370~800Mpa

伸び…2~20% -

CV黒鉛鋳鉄

CV黒鉛鋳鉄とはCompacted Vermicular黒鉛鋳鉄の略語で、球状黒鉛鋳鉄がくずれた芋虫状の黒鉛組織です。

CV黒鉛鋳鉄を得る方法として

1.黒鉛球状化合金の添加量を減少させ残留Mgを球状黒鉛鋳鉄より少なくする。

2.黒鉛球状化阻害元素のTi・S添加により球状黒鉛組織を崩す。

3.黒鉛球状化処理を行った後にフェイディングを利用して球状黒鉛組織を崩す。

などの方法があります。

CV黒鉛鋳鉄は黒鉛形状からみるとねずみ鋳鉄と球状黒鉛鋳鉄の中間的な存在で、球状黒鉛鋳鉄とほぼ同程度の強度を持ちながら、鋳造性の良好なことと熱伝導性が良いという特徴からも両鋳鉄の中間的な鋳鉄であるといえます。CV黒鉛組織(×100)

-

オーステンパ球状黒鉛鋳鉄

(Austempered Ductile Cast Iron:略してADI)

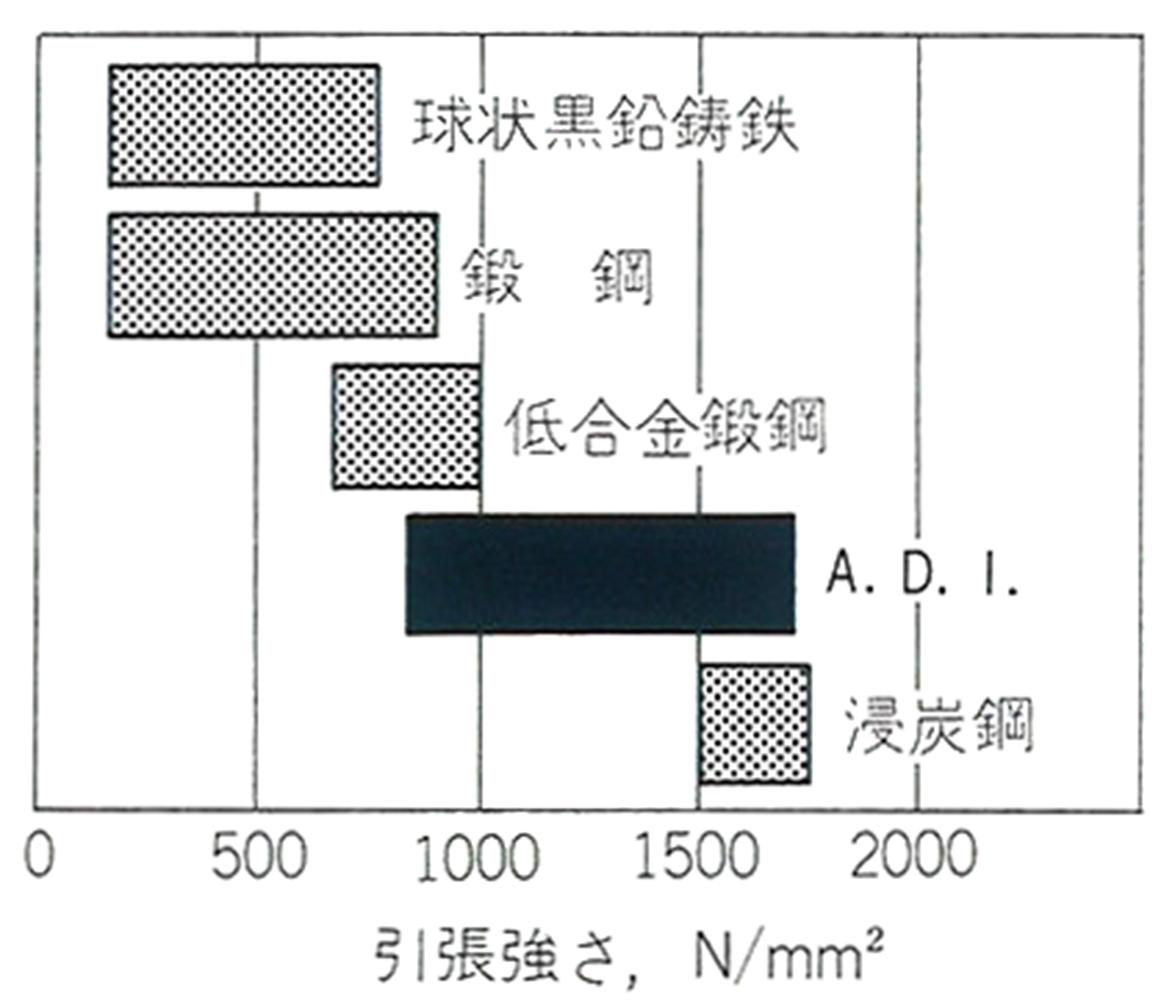

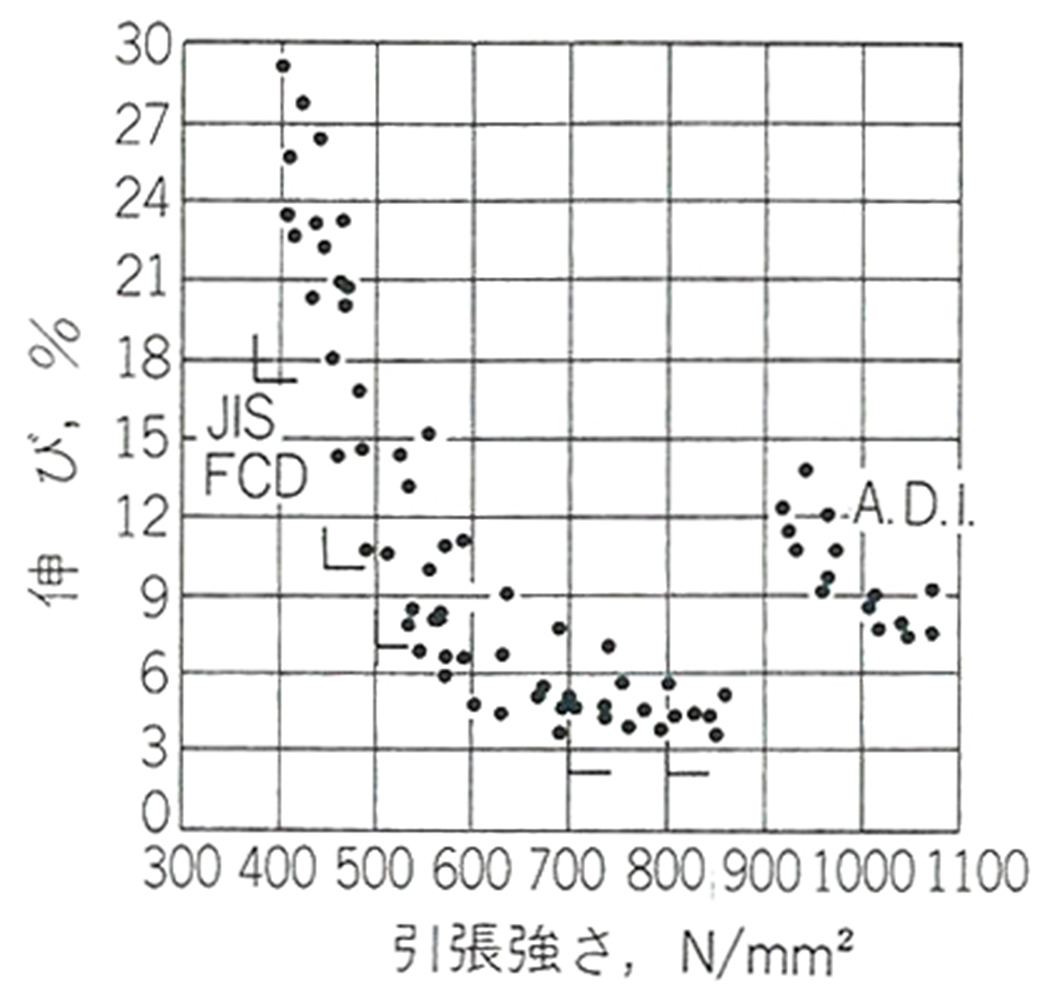

球状黒鉛鋳鉄を特殊な熱処理で基地組織をベイナイトにすることにより、従来の球状黒鉛鋳鉄に比べ、強度、靱性、疲労強さなどの性質が優れており、種々の高強度を要する部品に応用されています。

用途としてはクランクシャフト、エンジンマウントブラケット、カムシャフト等の自動車部品や耐摩耗材として鉄道用レールや建設機械、歯車材などにも応用されています。-

ADIの引張強さについて他材料との位置づけ

-

ADIと従来の球状黒鉛鋳鉄との機械的性質の比較

-

-

可鍛鋳鉄

ねずみ鋳鉄や球状黒鉛鋳鉄は鋳造した時点で、黒鉛を生成させますが、可鍛鋳鉄では炭素や珪素成分を低く調整し、鋳造時点では黒鉛は生成させず、鉄と炭素の化合物であるセメンタイト組織とします。その後、熱処理することでセメンタイトから鉄と炭素を分離し、黒鉛を生成させます。

この熱処理の方法によって、「黒心可鍛鋳鉄」や「パーライト可鍛鋳鉄」更に「白心可鍛鋳鉄」などに分類されます。鋳造時の顕微鏡組織

「黒心可鍛鋳鉄」・・2段階の熱処理を行います。

第1段階では930 ~950 ℃の温度で20~25時間かけてセメンタイトを分解し黒鉛を生成させます。

第2段階では700 ~750 ℃、25~40時間で黒鉛以外の鉄の部分を柔らかいフェライト組織にします。黒心可鍛鋳鉄の顕微鏡組織

「パーライト可鍛鋳鉄」・・2段階の熱処理を行います。

第1段階の熱処理は黒心可鍛鋳鉄の場合と同様ですが、その後の処理方法には目的によって各種あり、一例を示します。

第1段階;930 ~950 ℃、20~25時間で黒鉛を生成させた後、油焼き入れ又は空気中で強制冷却します。

第2段階;650 ~720 ℃、0.5 ~6 時間で黒鉛以外の鉄の部分を強いパーライト組織とします。パーライト可鍛鋳鉄の顕微鏡組織

「白心可鍛鋳鉄」

この鋳鉄は鋳造後の熱処理で含有している炭素を除去し(脱炭)、鋼と同じように黒鉛のない組織としたものです。

熱処理;酸化鉄、更に酸化性の強い雰囲気中で1000~1050℃で40~70時間保持します。鋳鉄中の炭素は拡散により酸化脱炭されます。

この方法は固体間の脱炭であるため、大きな(厚肉)鋳物には適しません。

この可鍛鋳鉄の日本国内での生産は明治末期に始まり、ねずみ鋳鉄にない高強度を有していたため、強靱鋳鉄の代表格となります。又、国内での生産量の大半は黒心可鍛鋳鉄で占められています。

しかし、球状黒鉛鋳鉄の普及と共に、コスト更に材質的な面から、球状黒鉛鋳鉄に切り替わりつつあります。白心可鍛鋳鉄の顕微鏡組織

溶解方法

-

キュポラ溶解

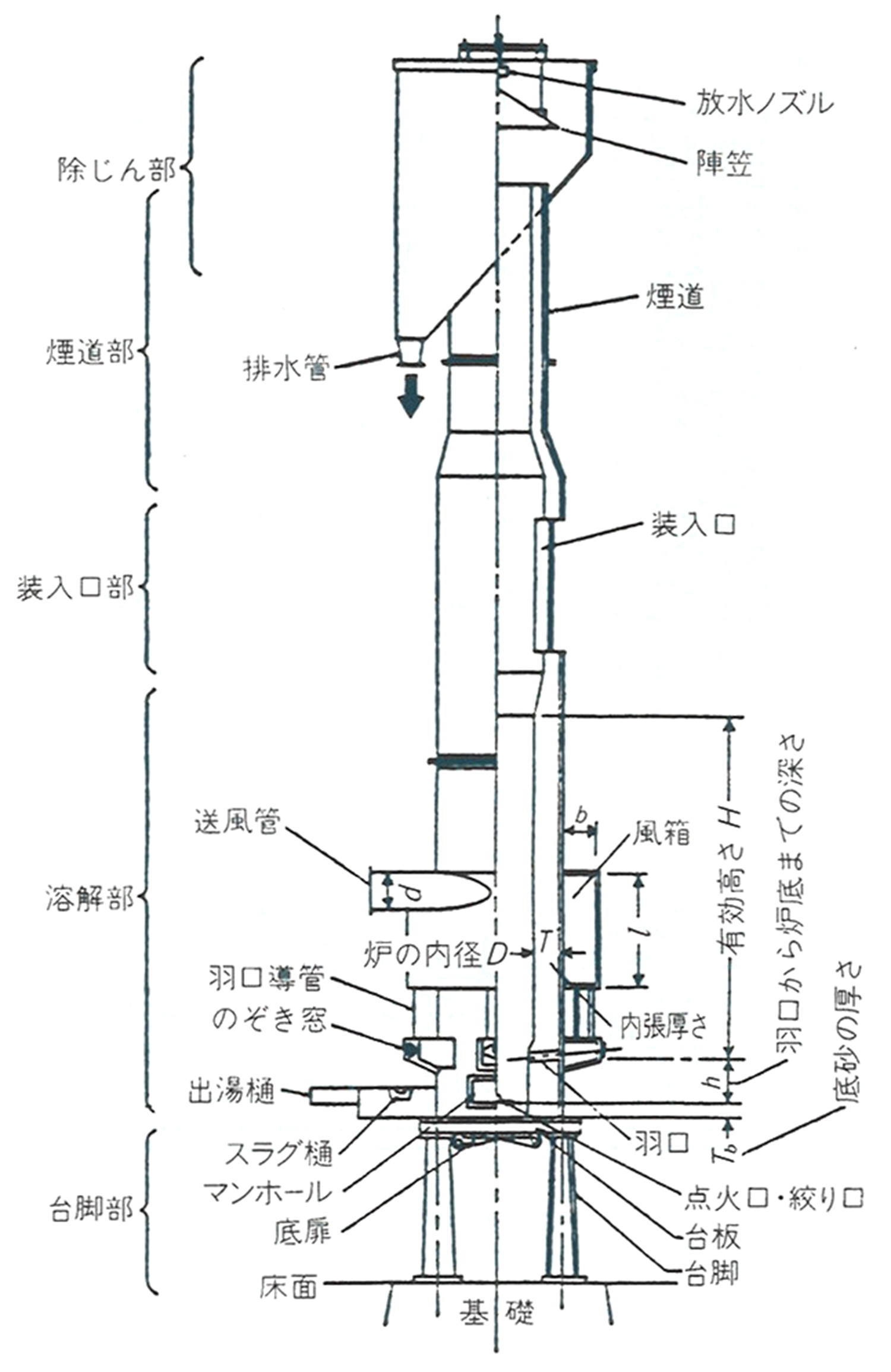

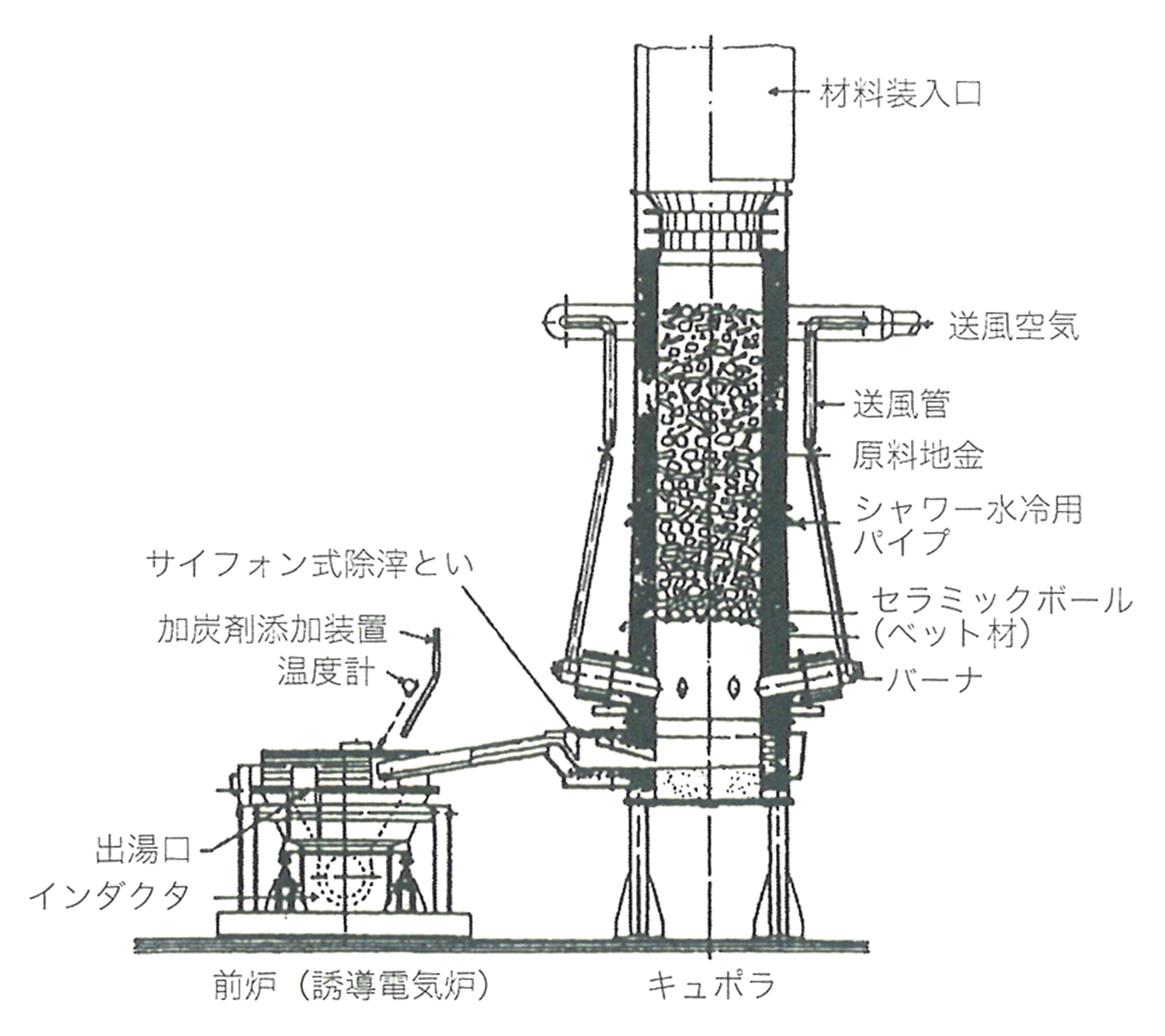

キュポラとは耐火物を内張りした筒状の炉体に、コークスをある高さまで積み、(ベッドコークス )その上に銑鉄、鋼屑、戻り材などの地金とコークスを一定比率で装入し、下部の羽口から空気を送ってコークスを燃焼させ、その燃焼熱によって地金を溶解するものです。 各地金は炉の中央の溶解帯で溶解され、溶滴となって下部の高温のベッドコークス 層を滴下する間に高温度に加熱されます。

加熱された溶湯は最下部の出湯口から連続的に出湯し、前炉にある程度溜めておき、必要に応じて取鍋に受けだし、鋳型に鋳造されます。

キュポラの構造

キュポラ内での溶湯の成分変化としては、

・C :鋼屑のようにC%の少ないものはコークスから吸炭します。この場合、コークスの配合が多くなるほど、高温になり吸炭量が増えます。

逆に銑鉄のように高Cのものは若干脱炭されます。

・S :コークスからSを吸収します。

・Si:若干酸化減耗します。

・Mn:若干酸化減耗します。

従って、地金の配合に当たっては、これらの増減を加味して銑鉄、鋼屑、戻り材の量を調整しなければなりません。

キュポラ操業では、異なった成分の地金を装入し、更に、吸炭や脱炭反応があるため、特にC%のコントロールが難しいという問題点があります。

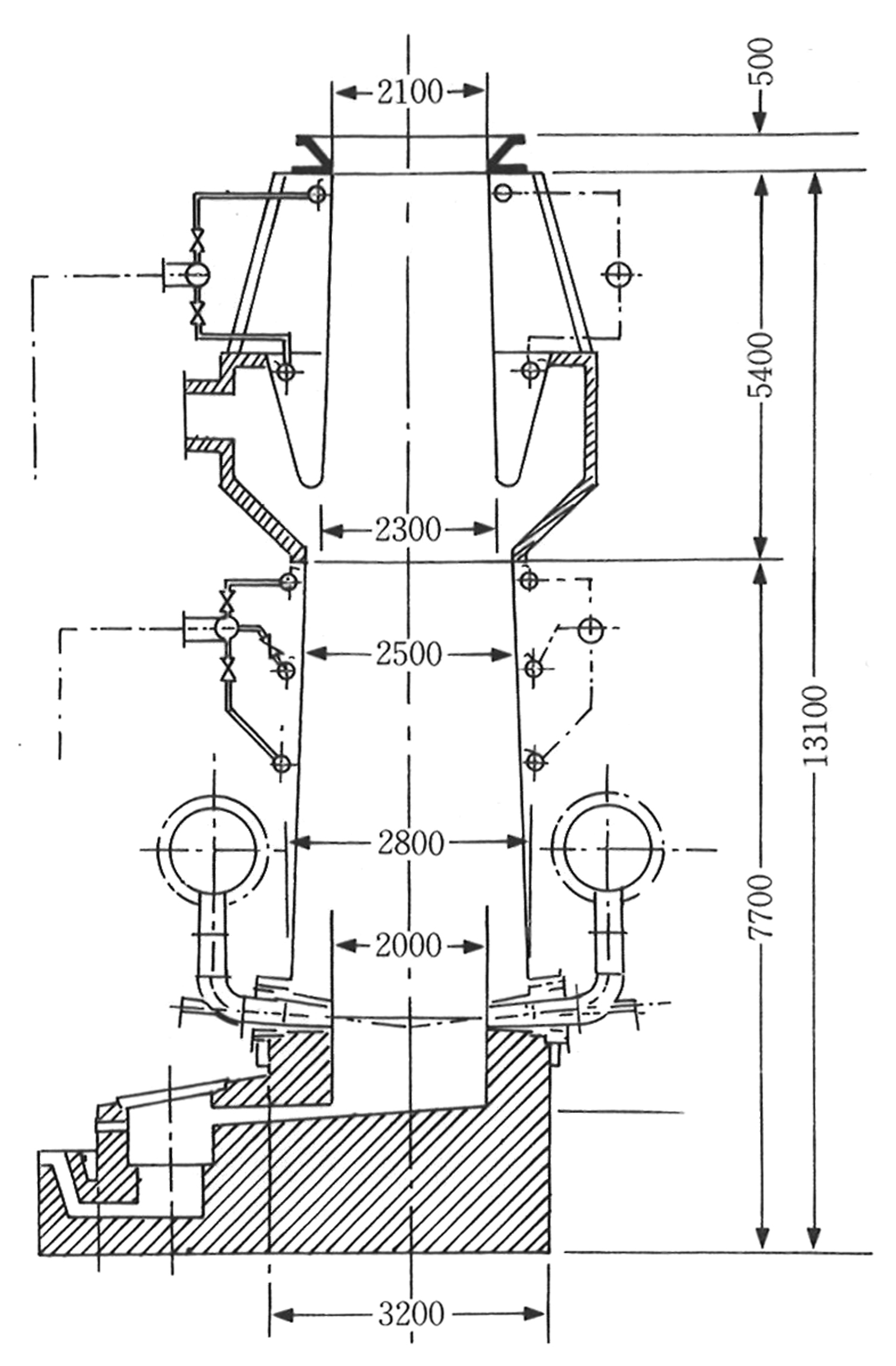

ノーライニングキュポラ

又、キュポラには送風形態、使用耐火物などによって色々な種類があります。

1.冷風キュポラ ;常温の空気を送風。

2.熱風キュポラ ;キュポラの排気ガスで加熱した空気を送風。

3.酸性キュポラ ;酸性耐火物を内張り。

4.塩基性キュポラ ;塩基性耐火物を内張り。

5.ノーライニング キュポラ;耐火物は湯溜まりのみとし、上部は水冷構造。

6.コークレス キュポラ ;コークスの代わりに、天然ガスを燃料とする。

コークレスキュポラ

-

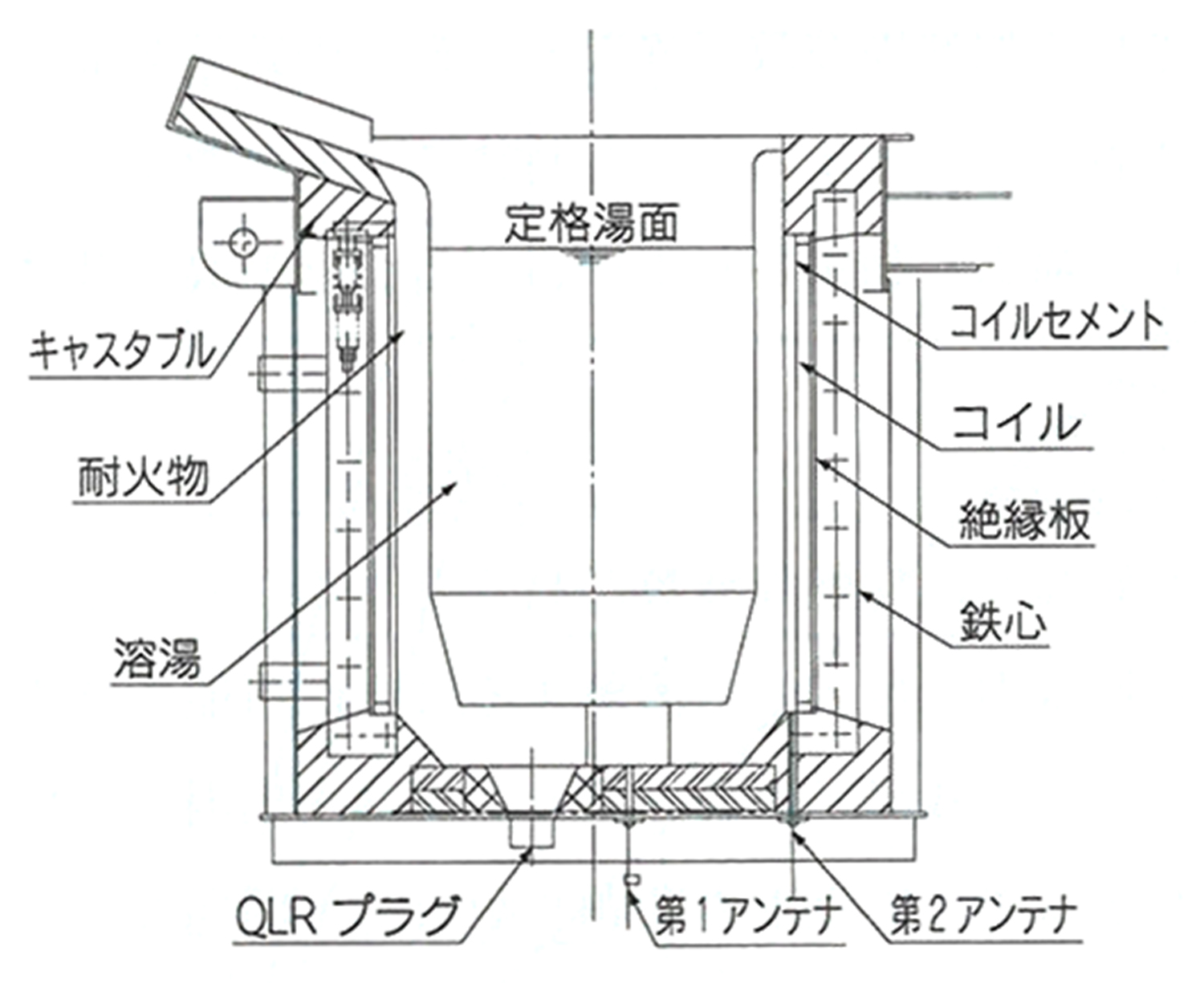

電気炉溶解

銑鉄鋳物の溶解用電気炉としては、低周波誘導電気炉が主に使用されていますが、近年になって溶解速度が早く、電力原単位の優れた高周波誘導電気炉の設置が増加しつつあります。その他、一部にアーク炉が使用されています。

このような電気炉溶解はキュポラ溶解と異なり、排出ガスが少なく公害防止設備設置費用が安価であること、更に単に溶解するだけであり、成分調整が簡単にできることから、安価な原材料が使用可能ということで急速に普及し、現状では銑鉄鋳物の生産の半分以上は電気炉溶解となっています。るつぼ型低周波誘導電気炉

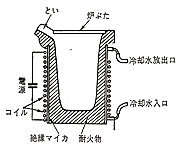

溶解原理は電磁磁石と同じく、鉄心の周りにコイルを巻き付け、そこに電気を流すと鉄心に誘導電流が生じ熱を発生することを利用しています。

溶解の場合、直接、鉄にコイルを巻き付けるわけにはいきませんので、溶かす鉄とコイルの間に耐火物でできたるつぼを設置しています。流す電気は家庭用と同じ50or60サイクルの周波数の低いものです。

この炉には、溶解を主目的にしたるつぼ型と溶解した溶湯を保温しておくことを主目的にした溝型があります。

この炉は冷材から溶解する場合、スターティングブロックという大塊の地金を装入する必要があり、通常は溶解した溶湯をある程度、炉内に残し次の地金を追加装入する方法で操業します。

周波数の低い、この炉では溶湯の盛り上がりによる攪拌力が強く、安全上高電力の入力が出来ず、後述の高周波誘導電気炉に比較し溶解能力が若干劣り、且つ電力原単位も多くなります。

但し、強攪拌力により添加成分元素の調整が容易となります。

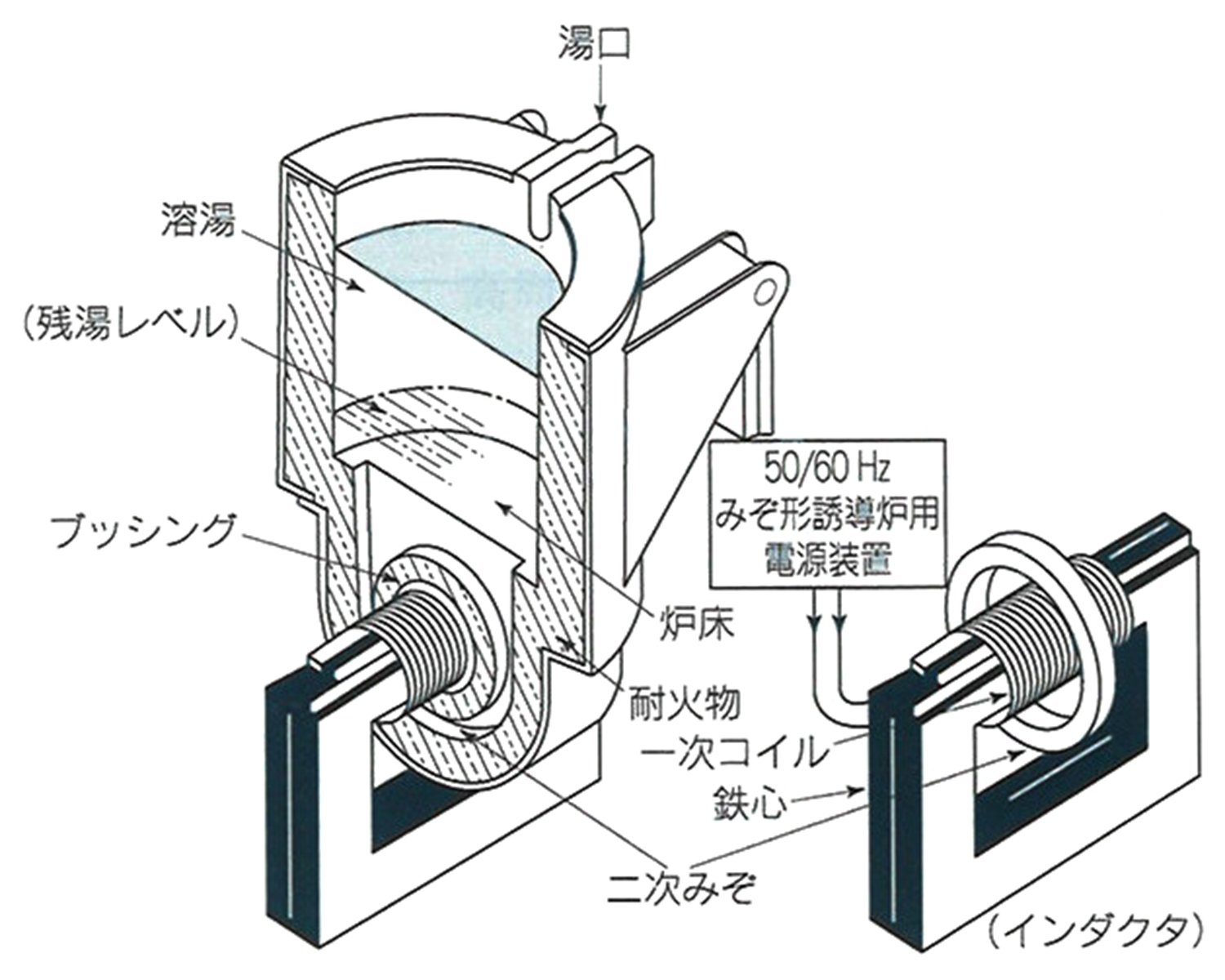

みぞ型低周波誘導電気炉

るつぼ型のようにるつぼ全体に誘導コイルを設置せず炉体の一部にインダクタという誘導電流で加熱する発熱体を取り付けた炉です。

主にキュポラやるつぼ型誘導炉で溶解した溶湯を保温しておくために使用されますが、高電力インダクタの出現により、一部溶解用にも使用されるようになりました。

高周波誘導電気炉

溶解原理としては低周波炉の場合と同様ですが、使用する電気は150~3000サイクルと高サイクルです。

低周波炉と比較した特徴としては、

1.小さな装入地金でも溶解可能でスターティングブロックが不要。

2.急速溶解が可能で、目的の高温、高歩留りで操業できる。

3.高速溶解が可能であるため、設備の小型化ができる。

4.高周波を発生させるサイリスタの開発で、電源効率が高く、設備費が安価となった。

などにより、近年急速に普及しています。

この炉では高サイクルになるほど、溶解速度は早くなりますが溶湯の攪拌力は弱くなり、溶解終盤での加炭剤などの溶込み難い傾向にあります。 このようなことから溶解速度、攪拌力共に確保する意味で、200サイクル程度の中周波炉を設置する工場もあります。

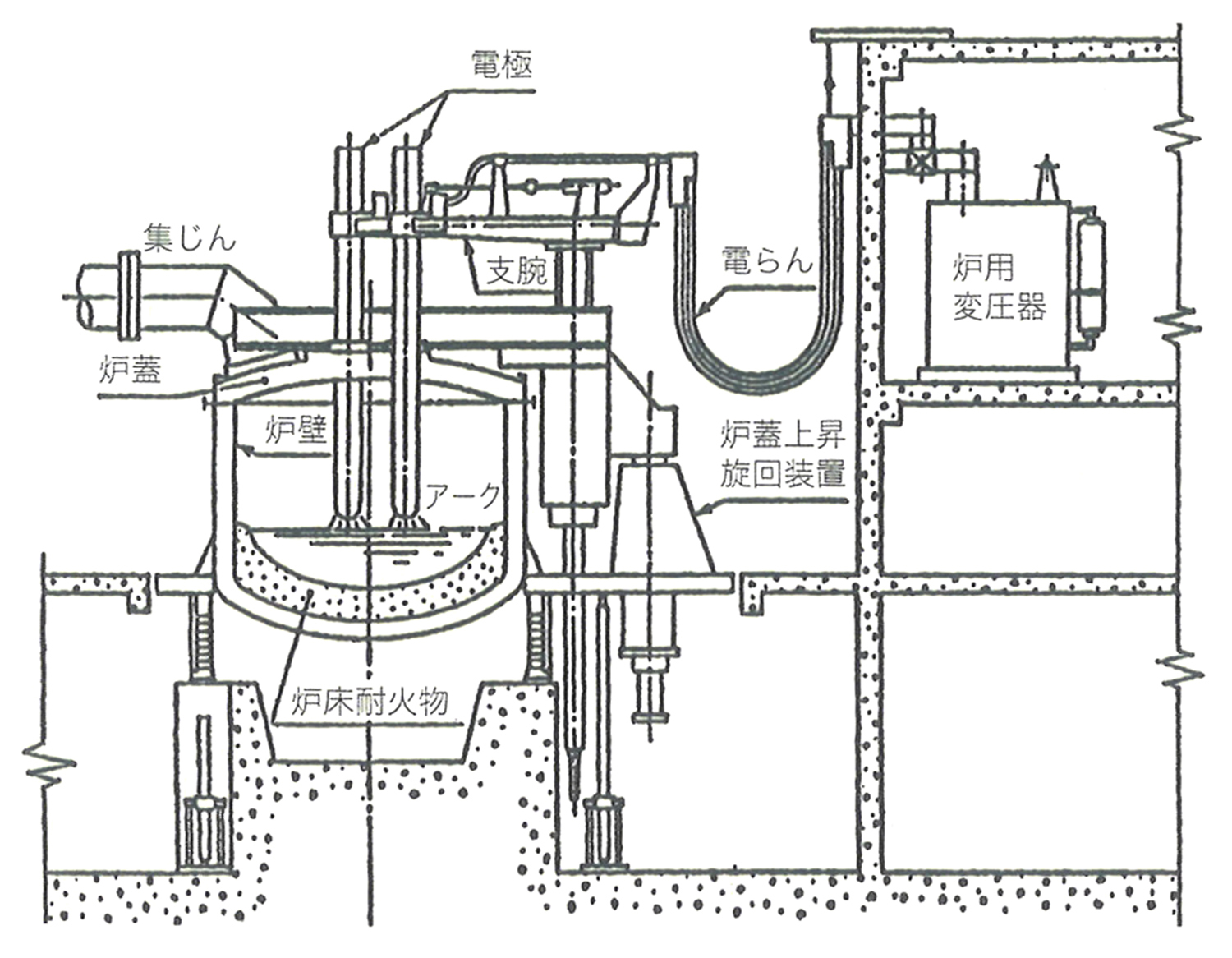

アーク炉

アーク炉にはアーク電流が溶解原料に直接流れる3相アーク炉(エルー式)や、炉底に電極を有するジロー炉などがありますが、一般的にはエルー式が使用されています。しかし、鋳物溶解用としてアーク炉は特殊な場合を除いてあまり使用されていません。

溶解原材料

-

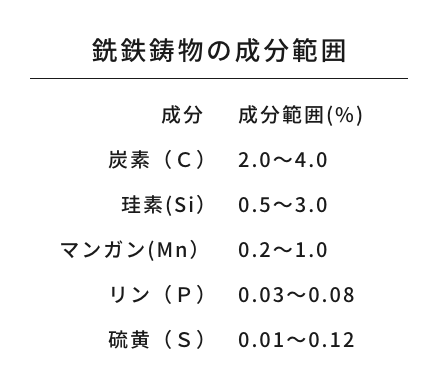

銑鉄鋳物の主成分は鉄、炭素、珪素、マンガン、りん、硫黄ですが、その外に各種特性を出すために、特殊な合金元素を加えることがあります。基本的には鉄の中に良好な黒鉛を生成させるため、ベースは炭素と珪素となります。

即ち、炭素は黒鉛の基になるものであり、珪素はこの炭素を黒鉛に変えるための働きをします。

硫黄は銑鉄鋳物を脆くしますが、マンガンがこの硫黄の害を中和する働きをします。りんは溶湯の湯流れを良くしますが、多すぎると硬くて脆い鋳物となります。このようなことから、使用する原材料については適切な選択が必要となります。

又、近年になって日本工業規格とは別に、りん、硫黄などが極端に少ない高純度銑、更に、共晶組成で溶解性能の優れたキャスタロイなどが生産されています。

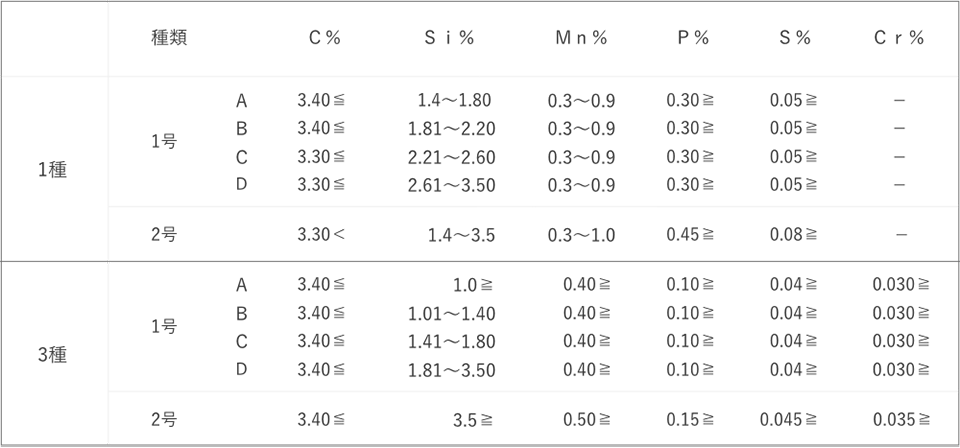

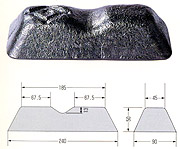

鋳物銑

鋳物用銑鉄の規格(JIS G2202)

「可鍛鋳鉄用の2種銑はほとんど生産されていないため省略」

銑鉄には銑鉄鋳物に必要な黒鉛を多量に含有しており、銑鉄鋳物生産には優れた材料ですが、鋼屑との価格差によって使用量は以前の40%程度から、現状では10%程度に配合%は減少しています。

鋼屑

ねずみ鋳鉄では強度を高くするには、炭素量を低くする必要から炭素の低い鋼屑が配合されます。又、市況によっても変わりますが、銑鉄に比べ材料費としては安価であるため、現状では40%程度配合使用されています。

鋳物には解体などで発生した老廃屑などはあまり使用されず、鋼材の加工で生じる加工屑が主に使用されています。

キュポラ用としては、溶解時に酸化減耗があり肉厚の鋼屑が適しており、誘導電気炉などでは安価な薄肉の鋼屑も使用されています。

しかしながら、近年の鋼材の高級化に伴い、鋳物の品質にとっては不都合な合金元素が多く含まれるようになりました。従って将来的には鋳物に適した鋼屑の入手が困難になりつつあるといえます。

戻り屑

鋳物の生産では、鋳造時の湯口や押湯、更に不良品の発生など、自工場内で戻り屑が約30%程度発生します。自工場内で発生する屑であるため、成分的にもはっきりしており、回収し再使用されます。

故銑

古い機械類などを解体した場合の鋳物の屑を故銑といいます。

成分が明らかであれば配合材料として使用できます。しかし、現実的には不明なことが多く多量配合には成分のバラツキの原因となるなど問題があります。

合金鉄、その他

銑鉄鋳物には主要成分として炭素、珪素、更に、マンガンなどが必要ですが、これらの成分が少ない鋼屑の多量配合に伴い、不足分を補給する必要があります。

このため、

1.炭素成分・・キュポラ溶解では燃料のコークスから吸炭しますから必要ありませんが、電気炉溶解で鋼屑配合の多い場合は加炭剤を添加します。

加炭剤としては、電極屑、更にピッチコークスを加工した加炭剤などがあります。

尚、電気炉溶解で問題となる窒素が多い加炭剤がありますので注意が必要です。

2.珪素成分・・・珪素を50or75%含有したフェロシリコンを添加します。

3.マンガン成分・マンガンを75%含有したフェロマンガンを添加します。

これらの3成分の他に、鋳物の強度アップ、更に様々な性質改善のため、いろんな合金が添加使用されています。

1例として銅、フェロクローム、フェロモリブデン、フェロニッケルなどがあります。

コークス

コークスはキュポラ溶解の燃料として使用されます。鋳物用コークスとして日本工業規格で定められていますが、一般に灰分10%以下で適当な強度のあるものであれば操業上問題はありません。大きさとしては溶鉱炉の場合と異なり、送風機能力の点から大塊(100mm以上) のものが使用されます。

石灰石

キュポラ溶解ではコークスの灰分、更に耐火物の溶損などによって、珪酸質のスラグが発生します。このような珪酸質の多いスラグは融点が高く、キュポラから排出できず、溶解操業ができなくなります。そこで、このスラグの融点を下げキュポラから流出しやすくするために灰石を配合装入します。

添加量としてはコークス中の灰分によって異なりますが、灰分10%程度であればコークス配合量の 10%程度となります。

溶湯処理

溶解された溶湯は鋳型に注入するまでに、 いろいろな溶湯処理が行われます。その処理方法について簡単に紹介します。

-

脱硫処理

ねずみ鋳鉄の場合は、硫黄の害はマンガンで中和することができるため、脱硫処理を行うことはまずありません。

しかし、球状黒鉛鋳鉄を生産する場合、硫黄は黒鉛球状化剤のMgと反応して黒鉛の球状化を阻害するため、球状化処理前の硫黄が0.02%以下となるように脱硫処理が必要となります。

この脱硫処理については、溶解炉によっても異なります。

低周波炉や高周波炉などの電気炉溶解では硫黄の少ない主原料を選択しておけば、他からの硫黄の混入はないので脱硫処理は必要がありません。

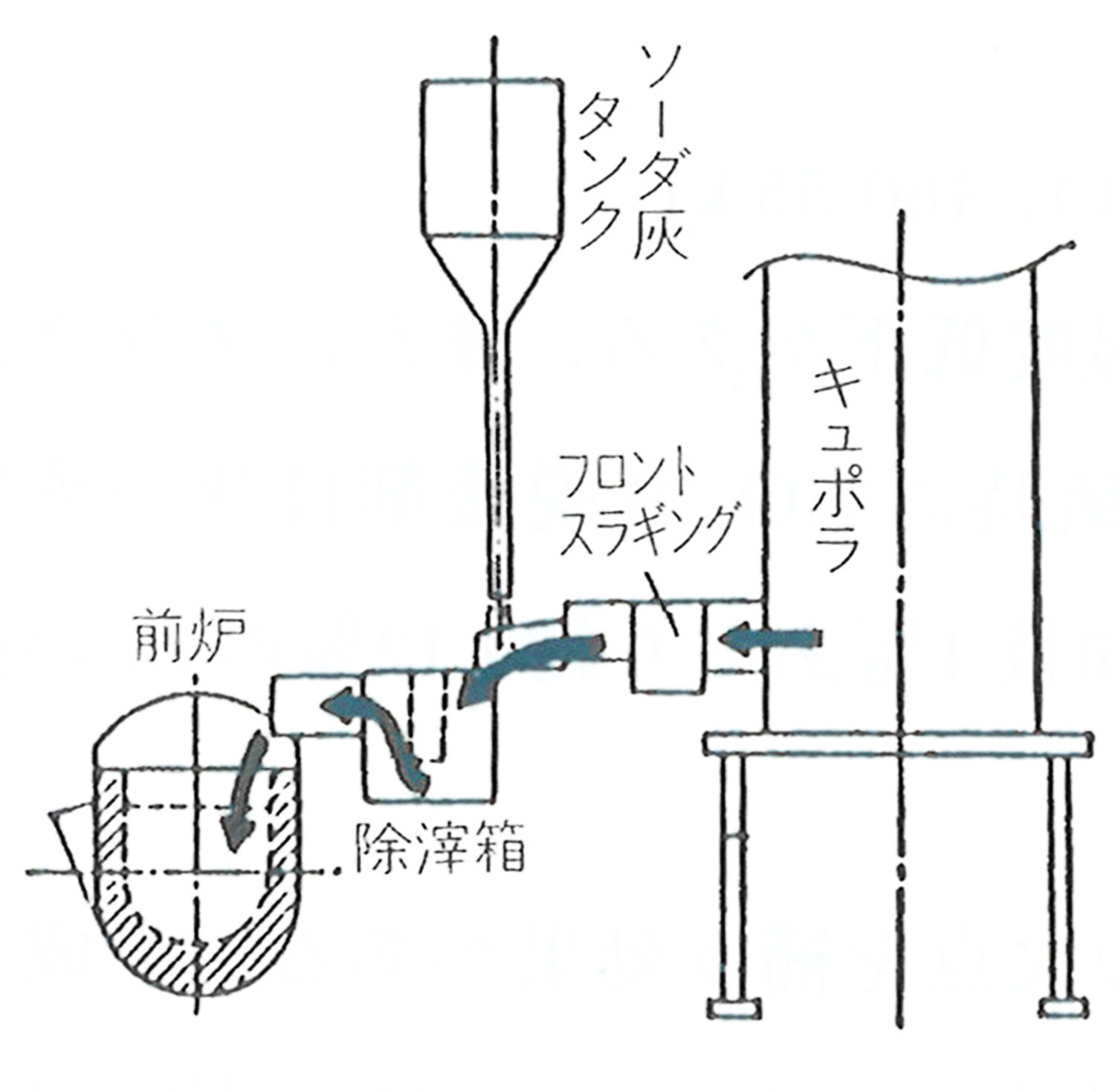

しかし、酸性キュポラ溶解の場合は燃料であるコークスから硫黄が混入するため脱硫処理が必要となります。

脱硫反応を効率よく行うには、脱硫剤と溶湯をいかにうまく接触させるかにかかっています。従って溶湯を強力に攪拌し接触頻度を高める方策がとられます。

この方法にはいろいろありますが、2点を紹介します。脱硫剤の種類と問題点

1.カルシウムカーバイト(CaC2)

溶湯の温度低下が少なく、少量で硫流効率よく脱硫可能という利点があるが、脱硫滓からアセチレンガスが発生、悪臭や安全性から問題がある。

2.ソーダー灰(Na2CO3)

脱硫効率は良いが、温度低下大で白煙の発生、溶融脱硫滓となって耐火物の侵食や製品への滓の巻込耐火物の侵食や製品への滓の巻込みの原因となりやすい。

3.石灰系(CaO)

蛍石を5%程度配合したものが良いとされるが、カルシウムカーバイトの2倍の添加が必要で温度低下がやや多い。脱脱硫滓は固形状で臭いもなく、廃棄上の問題が少ないという利点があるが、 脱硫滓の廃棄量が多くなる。ポーラスプラグ法

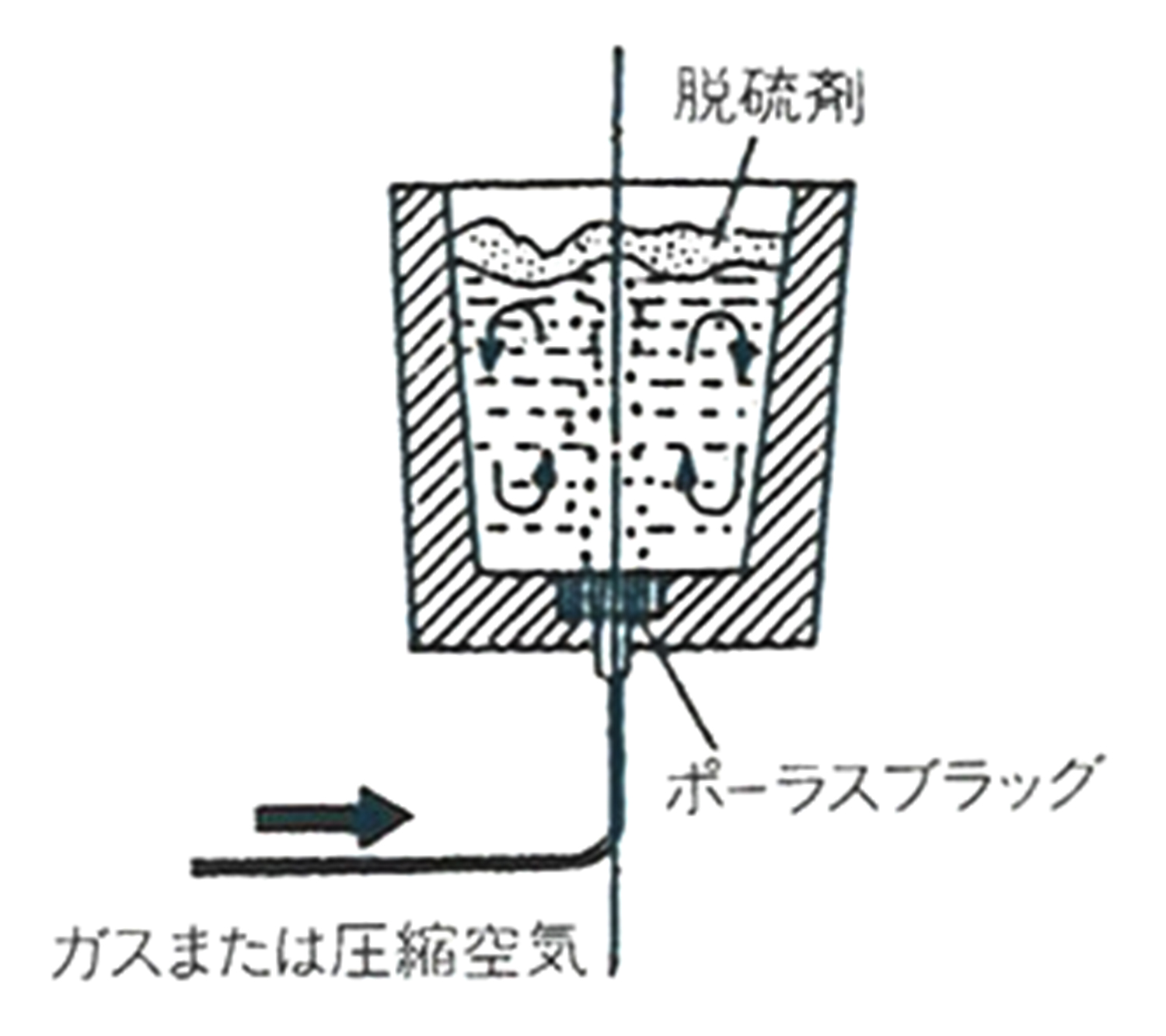

取鍋の底に設置した通気性のある耐火物を通じて窒素ガスを吹き込み、その攪拌力を利用して脱硫剤と溶湯を接触させ、脱硫反応を促進させる方法です。

この方式では出湯後、取鍋で一鍋毎に行うバッチ式と、キュポラの樋の中間に設置し連続的に脱硫処理を行う方式があります。

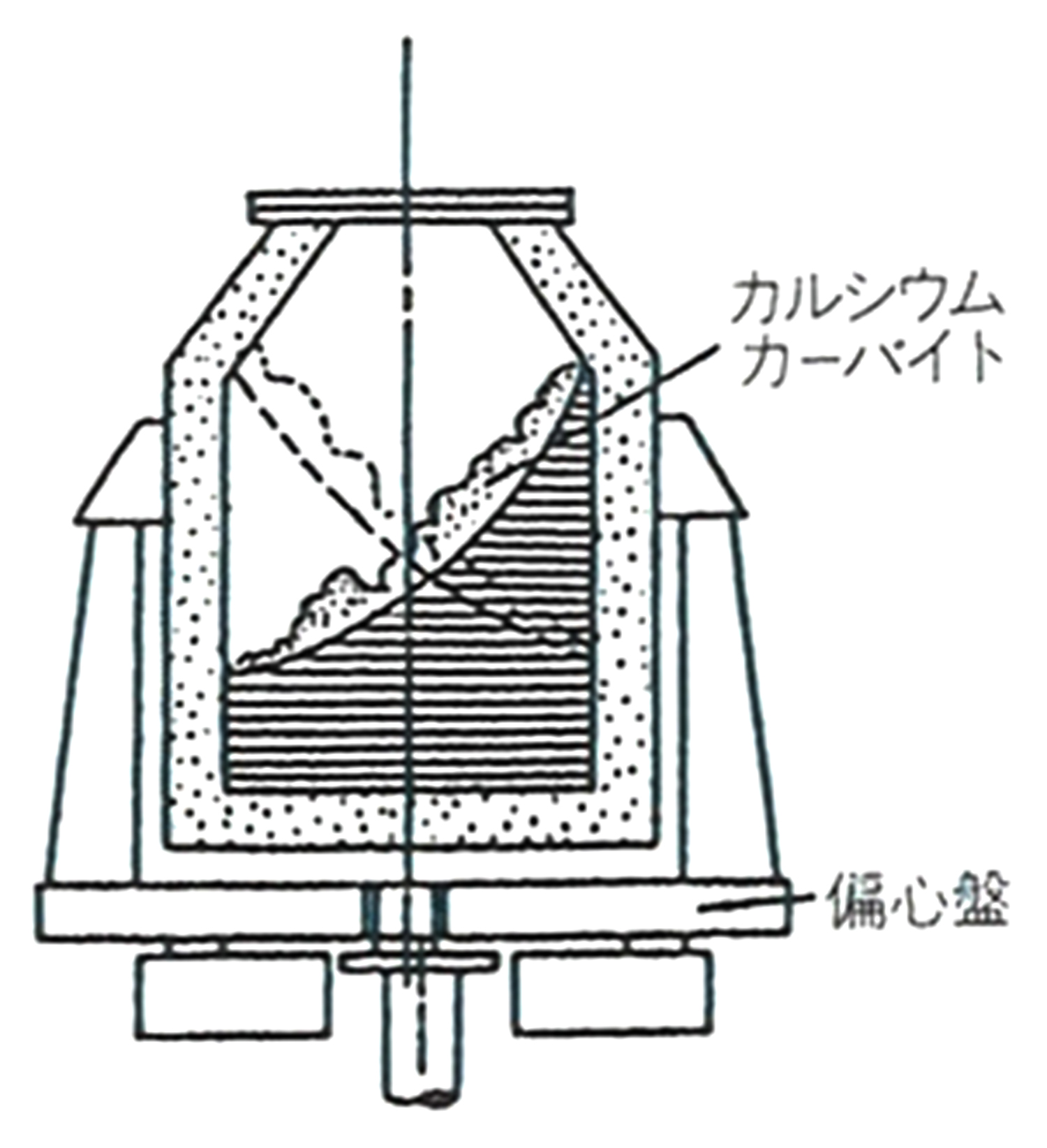

揺動取鍋法

コーヒーカップの中の砂糖を溶かすためカップを揺り動かす要領で、取鍋を偏心運動させ、取鍋内の溶湯を攪拌することで脱硫剤と溶湯を接触させ、脱硫反応を促進させる方法です。この方法には一方向だけに回転させるものと、正逆回転して攪拌効果を高める方式があります。

この方法の弱点は小容量処理の場合、温度降下がやや大きいことにあります。

その他、球状化処理時に脱硫に消費されるMg量を予測し、その分余分に球状化剤を添加し、脱硫と球状化を同時処理する方法もあります。この場合、脱硫滓の除去作業が軽減され、更に脱硫滓の発生量も減少するという効果もあります。

-

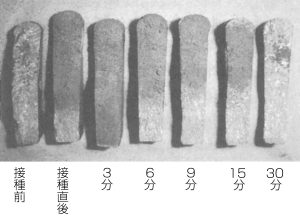

接種処理

接種とは溶湯にある物質を少量添加し、その合金効果以上の物理化学的変化を与えることをいいます。

尚、この効果には接種後、時間経過と共に消失していく現象があります。(フェーディング)

従って、接種後すみやかに鋳込む必要があります。具体的な効果としては、

・ねずみ鋳鉄では鋳込み直前に処理しますが、低炭素当量成分ほど、その効果は高くなり

1.黒鉛を小さく均一にし強度を向上。

2.薄肉部と厚肉部の組織を均一化。

3.チル(セメンタイト)を防止し切削性を向上。

させる効果があります。・球状黒鉛鋳鉄では球状化処理後に接種し

1.球状黒鉛を小さく数多く生成させ靱性を向上。

2.チル(セメンタイト)を防止し切削性を向上。

させる効果があります。

接種の効果例(チル防止)

黒鉛組織改善

接種剤

一般的には50%Si,75%SiのFe-Siが使用されますが、Sr、Zr、Baなどを合金化した接種剤が各種市販されています。

■一般的な接種の仕方接種の目的 溶湯の性質 接種剤および量(%) 注意事項 薄肉部のチル化防止 酸化による場合 Fe-SiまたはCa-Si

0.1~0.2炭素・珪素が低く、白鉄化傾向の大なるときは、Fe-Siの量を0.4%くらいに増やす。 C、Siの低い場合 Fe-Si 0.1~0.2 強度の改善 白鋳鉄の場合 Ca-Siまたは高Al

Fe-Si 0.2~0.4過剰接種にならないよう注意する。 ねずみ鋳鉄の場合 0.2~0.4

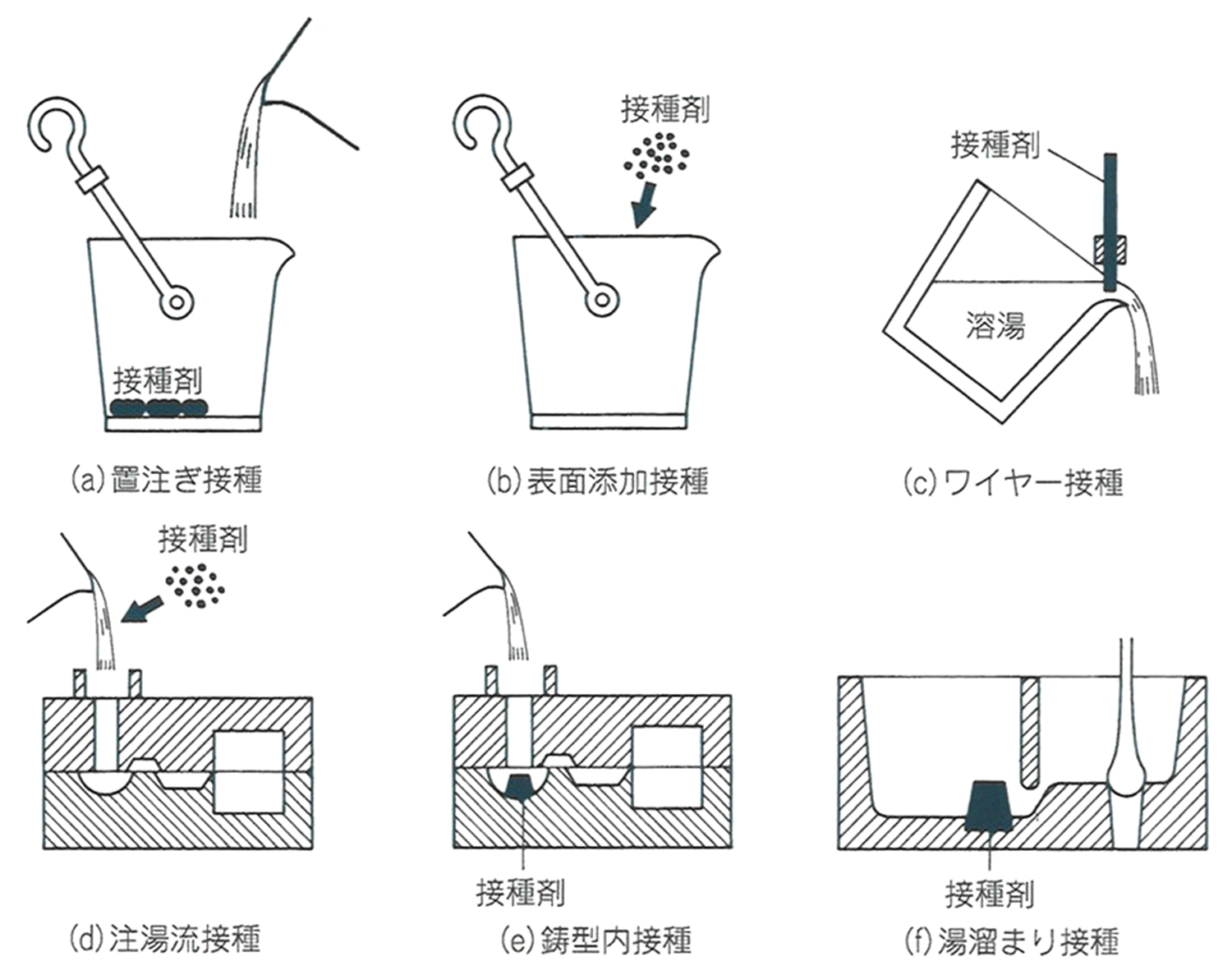

0.2~0.4酸化している場合 Ca-Si 0.2~0.3 材質を均一にする Ca-Si 0.1~0.2 フェライトの析出を阻止 C、Siの高い場合 Si-Zr、Fe-Cr 厚肉部のフェライト化 Ca-Si 接種の方法

一般的には取鍋内で処理されますが、フェーディング防止の観点から、取鍋から鋳型に注入する時に連続的に添加する湯流れ接種や鋳型内の湯道に接種剤を置き、注入された溶湯と反応させる鋳型内接種(インモールド法)なども行われています。

-

黒鉛球状化処理

黒鉛がなぜ球状化するのかについては、いろいろな説がありますが、本当の原因についてはハッキリとしていません。

しかし、球状化剤であるMgやCa更にCeは脱酸剤であり、脱硫剤であり、溶湯中で気泡を発生させるなどの働きをします。

又、接種の場合と同様に、球状化処理後溶湯状態で放置しておくと、その効果が消失していく性質があります。 従って、処理後はすみやかに鋳込むことが必要となります。球状化剤の成分例

添加合金の種類 添加量(%) Mg歩留り(%) 反応の程度 備考 純 Mg Mgとして0.6~1.0 5~10 甚大 Cu-Mg (50 : 50)

(80 : 20)0.6~1.0

0.2~0.55~10

10~20甚大

小Ni-Mg (50 : 50)

(80 : 20)0.5~0.7

0.2~0.55~10

10~20甚大

小Fe-Si-mg (45 : 45 : 10)

(30 : 30 : 20)

(45 : 30 : 5)0.2~0.4

0.2~0.410~30

10~30小

小

極小一般に多く用いられている。

最近Mg3%程度のものまで

使用されている。Ni-Si-Mg (10 : 50 : 20) 0.2~0.4 10~30 小 Ca-Si-Mg (30 : 55 : 10)

(20 : 45 : 20)0.2~0.4

0.2~0.410~30

10~30小 R-Ca-Si

(13~30) : (10~13) : (50~60)小 Fe-Ca-Si

(12~20) : 18 : (40~55)小 Ca-Si (30~35) : (55~60) Caとして

0.2~0.6小 Ca-Siのみではなく、これの粉末にCa塩化物を被膜したものを使用 Mg F4 小 Mgの化合物、粉末 ミッシュメタル

セリウム強化メタル

イットリウム・ミッシュメタル小

小

小Fe-Si 特に含有酸素の低いもの 球状化剤

球状化剤としてはMg系、Ca系、更にCe系など多くの種類がありますが、一般的にはMg系のものが多用されています。

このMgは安価ですが、沸点が低いため溶湯と接触すると爆発的に反応するため、様々な工夫がなされています。

一つはFe-SiなどのSiと合金化させてMgの濃度を低くし、反応を抑える方法。

もう一つは、球状化処理を行う容器内を高圧に保つことで、Mgの爆発的な反応を抑える方法です。この方法では安価な純Mgが使用可能なため、大量生産が行われる鋳鉄管などの生産に使用されています。球状化処理方法

[ 合金化Mg使用 ]

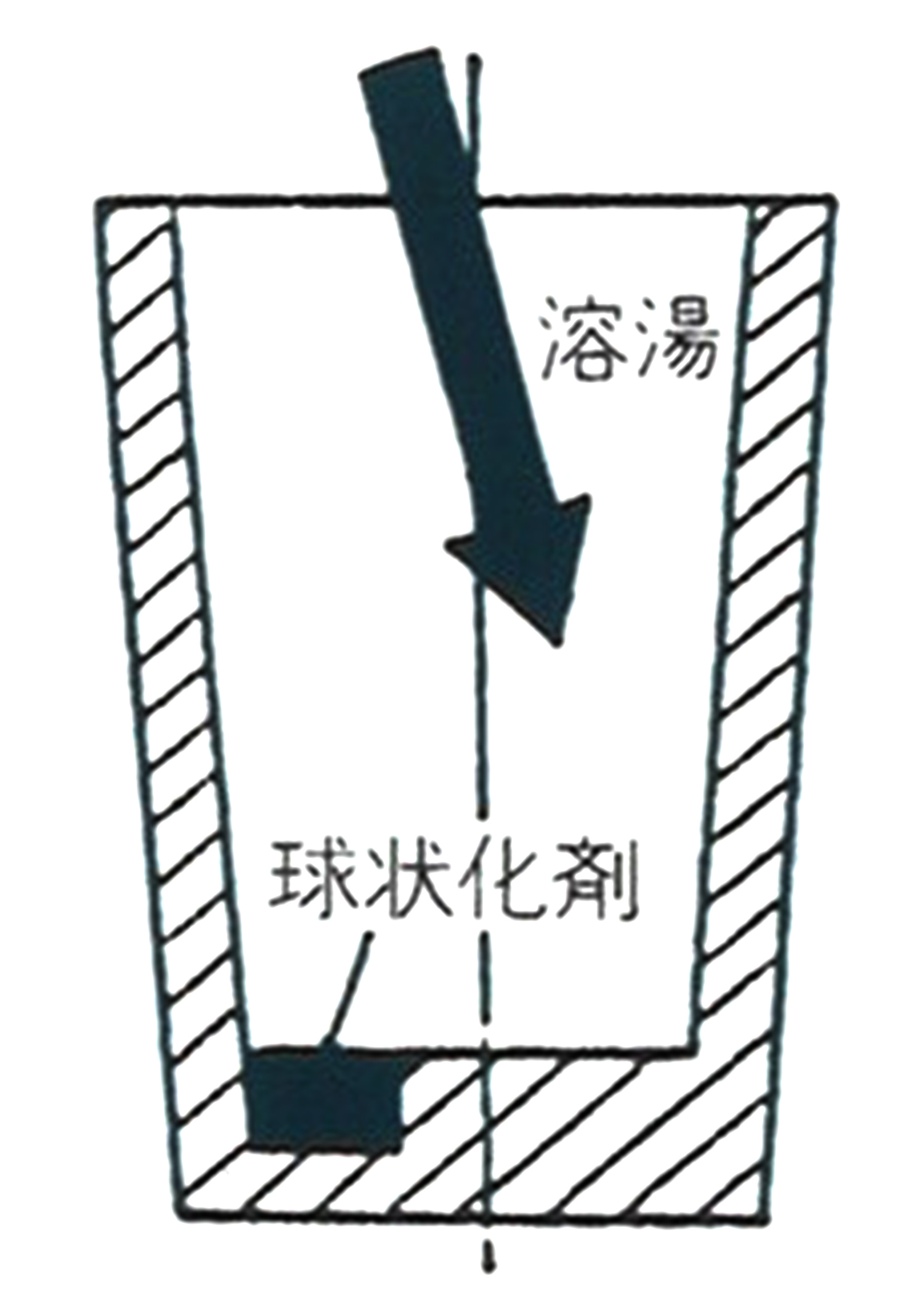

サンドイッチ添加法

取鍋の底にポケットを付け、そこにMg合金を入れ、その上に溶湯が取鍋の規定の位置まで満たされるまで反応を抑制するためのカバー剤を被せます。

溶湯はポケット部に直接当らないよう速やかに注入します。

使用する取鍋はMgの歩留りを良くするため深さを直径に対し、1.5 ~2.0 程度の深目とします。又、使用合金のMgは8~3%程度の比較的低濃度のものが使用されています。

現在では、この方法が最も多く実用されています。

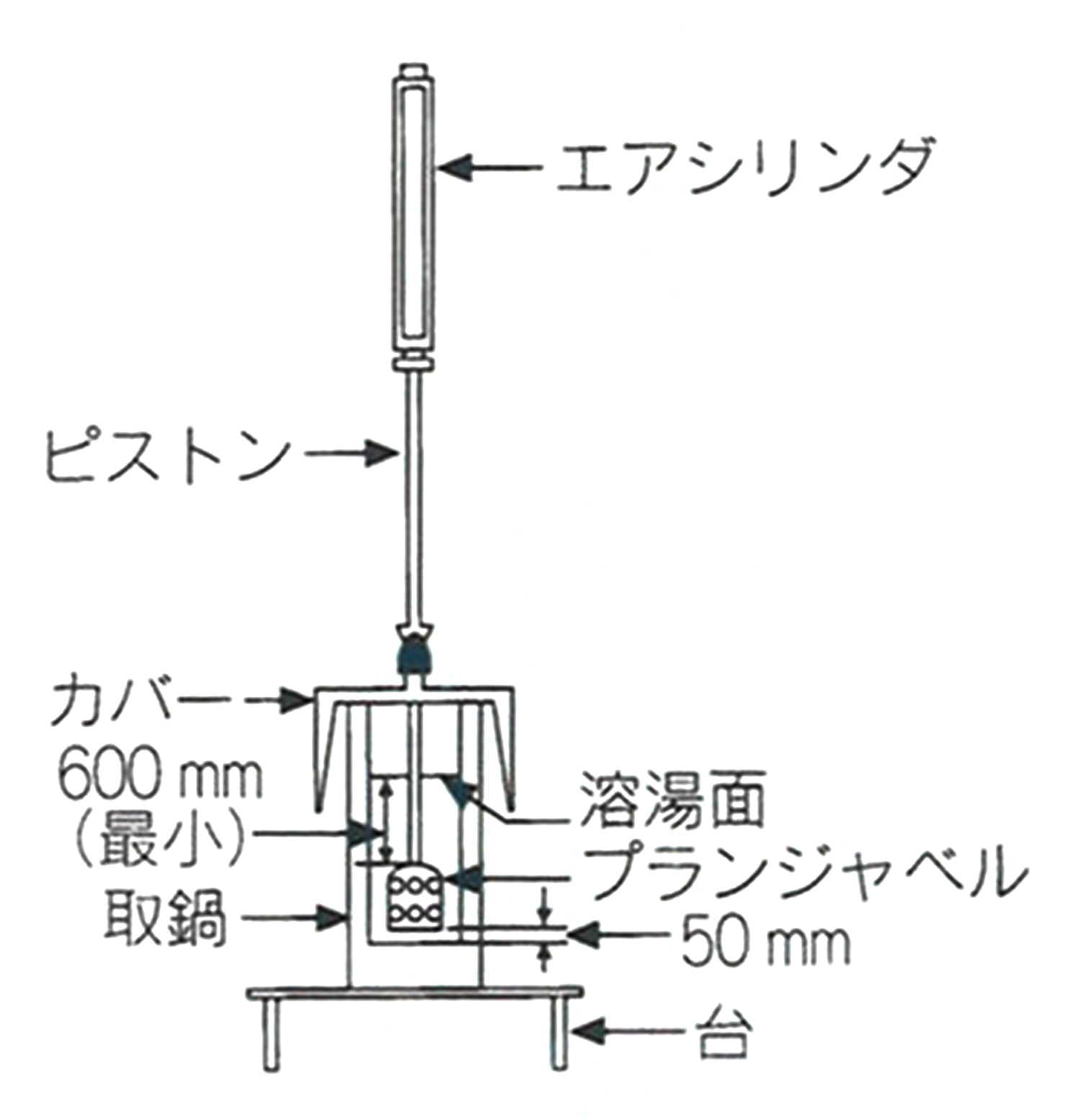

プランジング法

黒鉛製、又は鋼製の孔の開いたベル状の容器にMg合金を詰め、それを溶湯中に押し込んで反応させる方法です。

又、ベル状容器の代わりに合金ブロックの中央に金棒を鋳ぐるんだキャンデー法もこの一種です。

この方法に使用されるMg合金はサンドッチ法に比べ、高Mg合金が使用されています。この方法はサンドイッチ添加法が普及するまでは多く使用されていました。

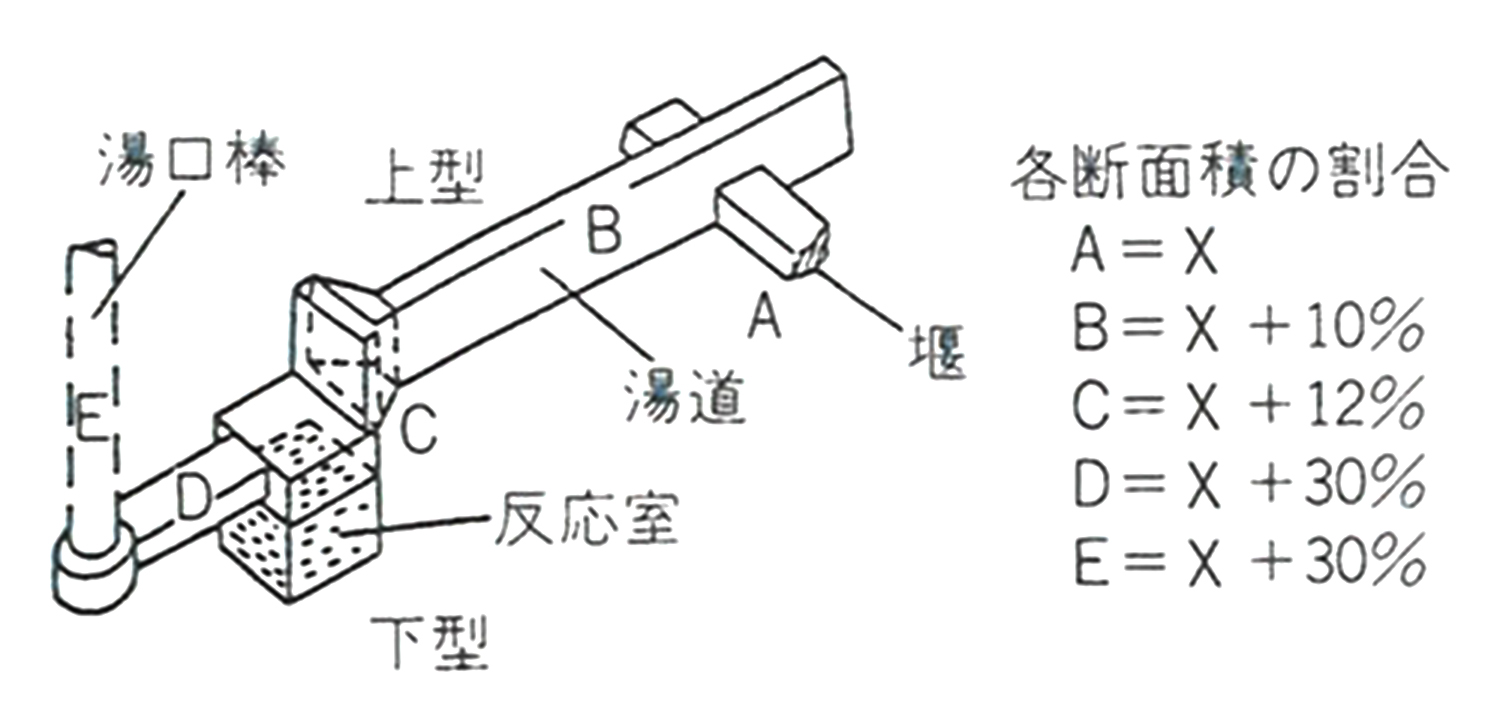

インモールド法

鋳型内に球状化剤を入れる反応室を設け、脱硫した溶湯を注入すると反応し、その後鋳型の製品部分に入るものです。

鋳型内での反応であるため、これに使用される合金はMg濃度の低いものが使用されます。

この方法の欠点は反応室設置部分は製品とならず、その分歩留まり低下となることにあります。

[ 純Mg使用 ]

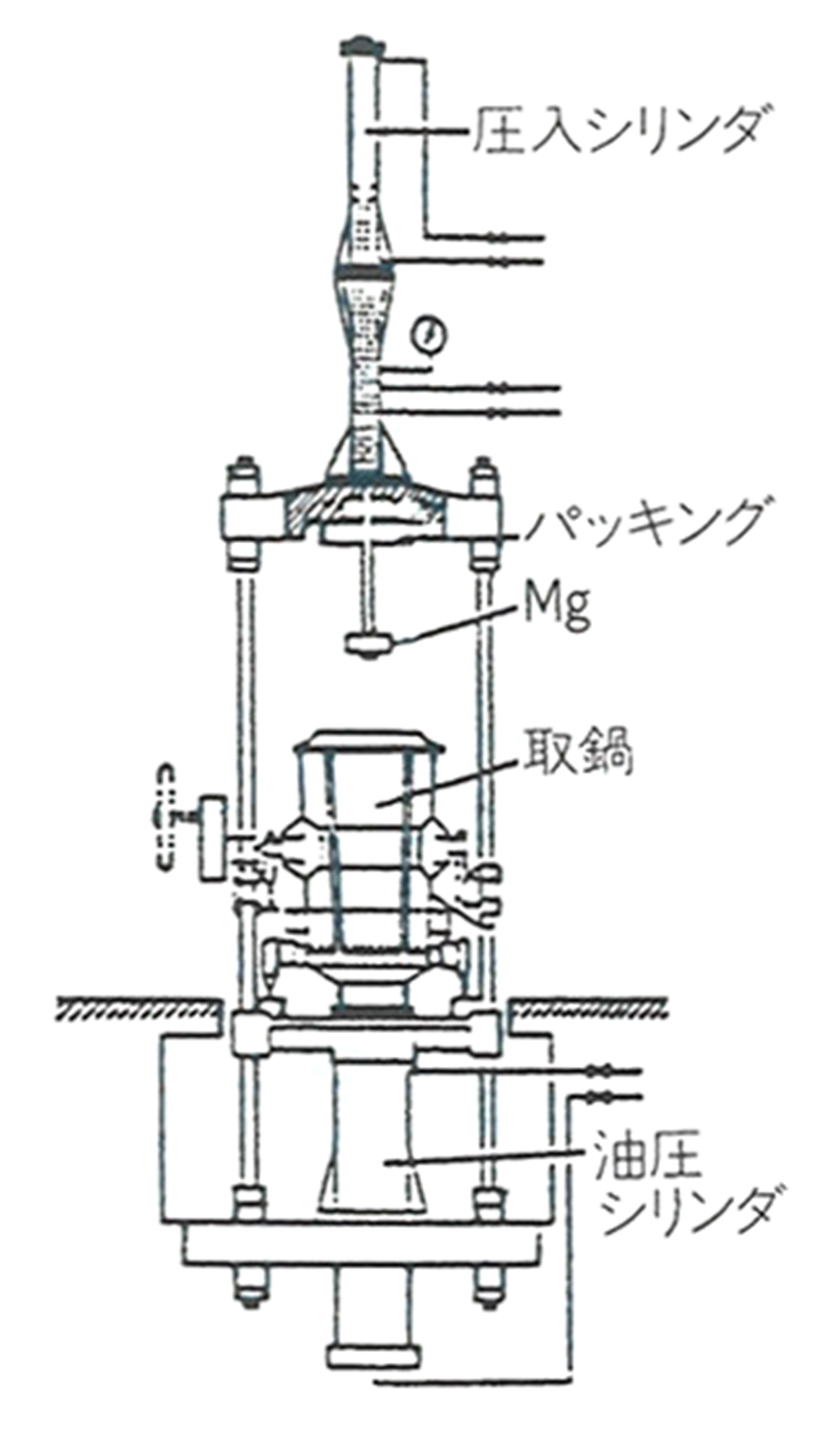

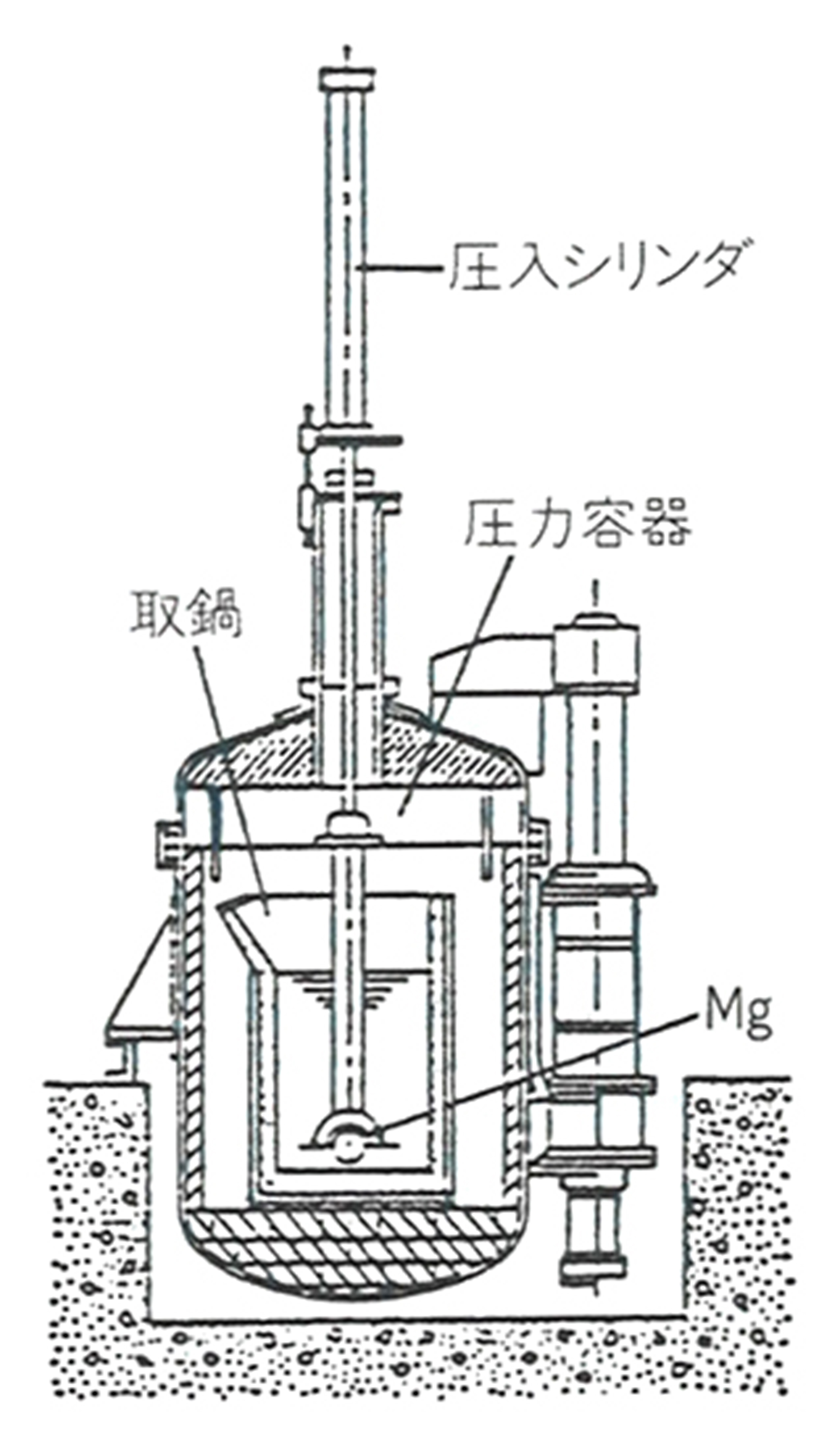

圧力添加法・・・・・ 圧力添加法 圧力容器法

この方法は反応させる容器内に圧力をかけ、Mgの蒸気圧を抑え込み蒸気化したMgを溶湯中に圧力で押し込むものです。

大気中でMgを添加すると、爆発的な反応で溶湯が飛散して危険で、Mg歩留りも低くなりますが、圧入で反応も穏やかでMg歩留りも向上します。

方法としては、取鍋自体を圧力容器とする方式と、圧力容器の中に取鍋を入れ、空気圧を3~8Kg程度にかけ、その後圧力シリンダーでMgを溶湯中に押し込み反応させる方式があります。

圧力添加法

圧力容器法

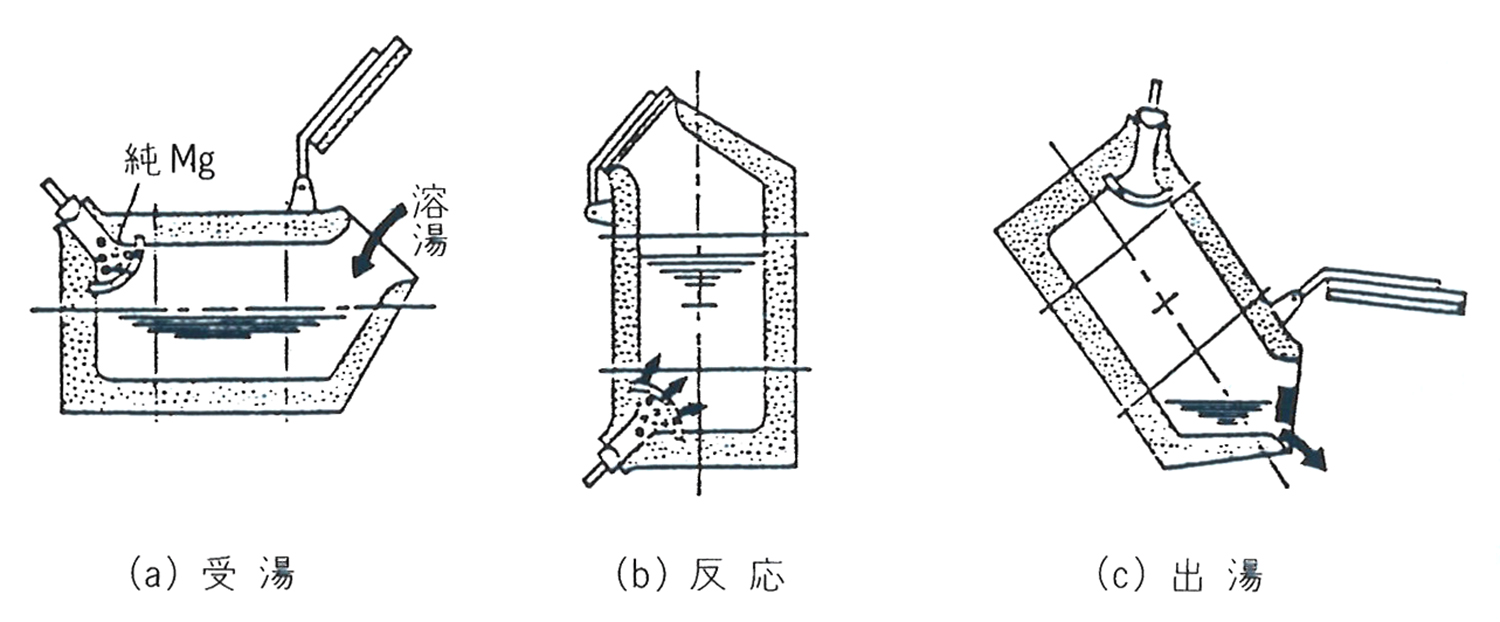

転炉法(コンバーター法)

転炉の底部の一角に孔の開けられた黒鉛製の仕切り板で囲まれた反応室を設置し、転炉を水平状に倒した状態で、反応室にMgを装入して蓋をします。

その後、転炉を垂直に起こすことで、溶湯とMgが接触し反応するものです。反応状況のコントロールは仕切り板の孔のサイズで調整されます。

転炉法

鋳造方法

鋳物の生産においては金属地金の溶解や溶湯処理の他に、溶湯を流し込む鋳型が必要となります。この鋳型には沢山の種類がありますが、銑鉄鋳物生産に使用される主な種類を紹介します。

-

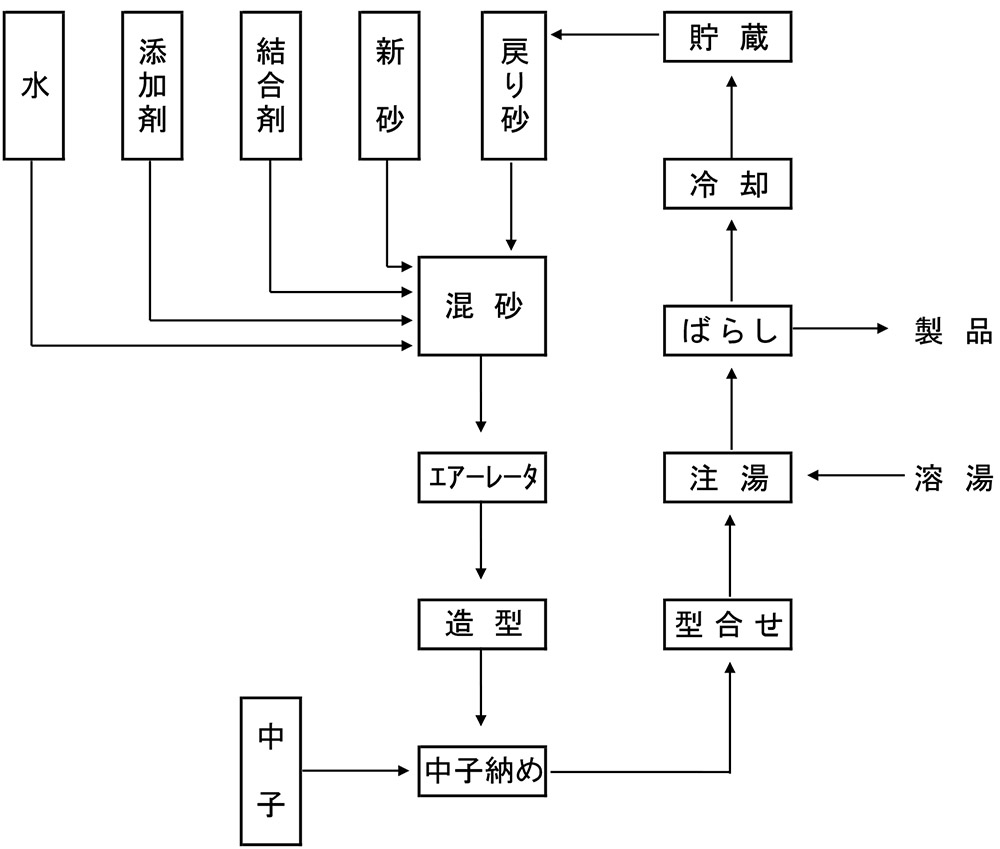

生型鋳造法

生型法は自動車部品など大量生産の工場などで上型、下型の主型に使用されています。

原料として①珪砂 ②粘土(ベントナイト) ③水 ④離型剤(黒鉛)などを添加混錬します。

利点としては

1.鋳型から直ちに模型を抜取りでき中子を納め、主型の型合わせを行うことでそのまま注湯できる。

2.鋳物が容易に取り出せる。

3.砂が繰返し使用でき、再生処理が簡単。

4.材料費が安く、有毒ガスの発生がない。

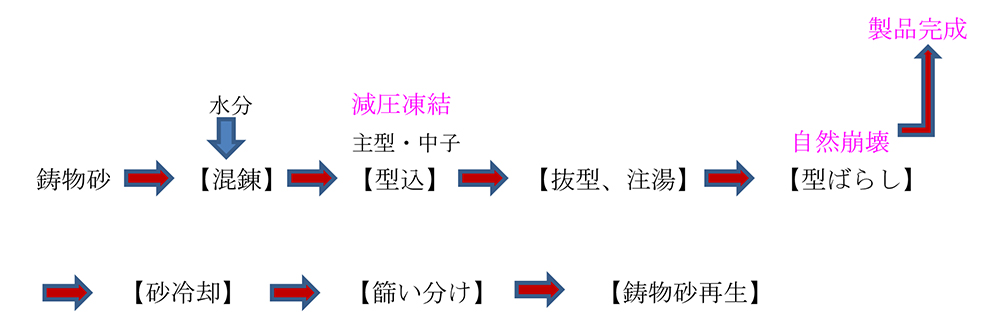

生型のフローチャート

CO2型

無機質自硬性鋳型の代表格で、やや大型の鋳物製品に使用されることが多いようです。

原料として①珪砂 ②離型剤(黒鉛) ③珪酸ソーダーなどを添加混錬します。

造型後、CO2ガスを吹き込むことで、瞬時に堅固に硬化します。 問題点は余りに硬いので注湯後の型バラシが困難であることです。フラン鋳型

無機質自硬性鋳型の型バラシ困難性を解消するために開発されたもので、フラン鋳型有機質自硬性鋳型の代表格となっています。

原料として①珪砂 ②離型剤(黒鉛)③フラン樹脂などを添加混錬します。

造型後は常温硬化し、又、加熱すれば速やかに硬化する性質があります。

更に、注湯後の残留硬度が著しく低く、型バラシが良いという性質があります。シェルモールド鋳型

シェルモールド鋳型は自動車工業の発展に伴い飛躍的な増産が行われてきました。

主型にも使われることがありますが、主用途は中子用材料となっています。

原料として①珪砂 ②フェノール樹脂などを添加混錬、又は珪砂の表面にフェノール樹脂を被服(レジンコーテッドサンド)

鋳物の金型模型を加熱して、このレジンコーテッドサンドを入れると、金型の温度でフェノール樹脂が軟化し、ついで硬化します。注湯後は自然崩壊し、型バラシが良いという性質があります。Vプロセス

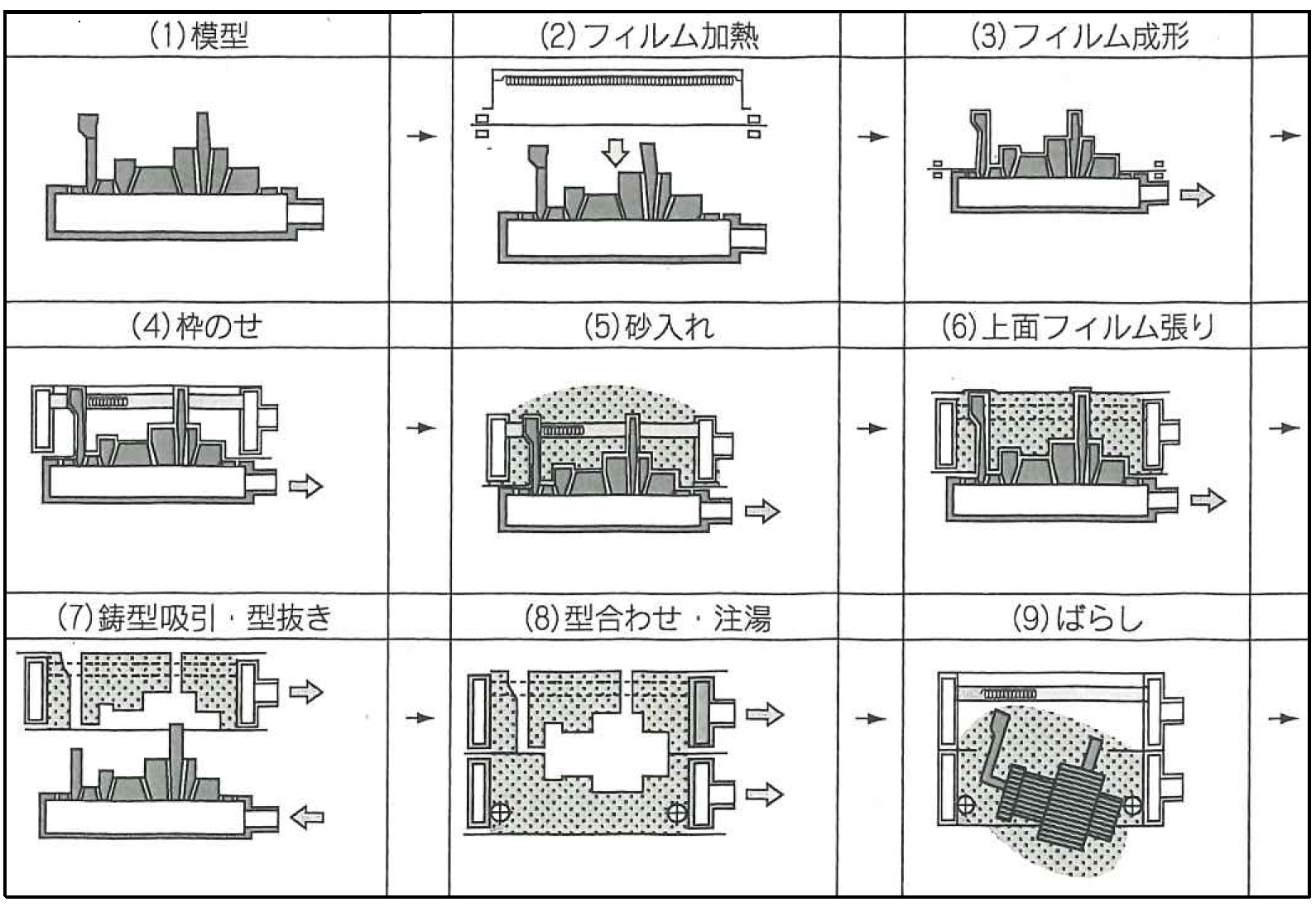

この砂型は水分、粘結剤及び添加剤を含まない珪砂だけを用い、砂型内を真空状態にするだけで堅固な鋳型を造る方法です。

製造工程を下図に示しますが、定盤と模型の表面に加熱した薄いプラスチックフイルムを覆って金枠を置き、その中に珪砂だけを入れ、更に金枠の上面にもプラスチックフイルムで覆ってから、真空ポンプで金枠内を真空にすれば、大気圧で強固な鋳型が成形されます。

この方法の利点としては

1.造型時の騒音、振動、ガス発生が少なく、公害発生が少ない。

2.砂に混じり物がなく、砂回収率が高く砂処理装置が簡略化される。

3.模型の磨耗が少ない。

Vプロセス鋳造法の製造工程

-

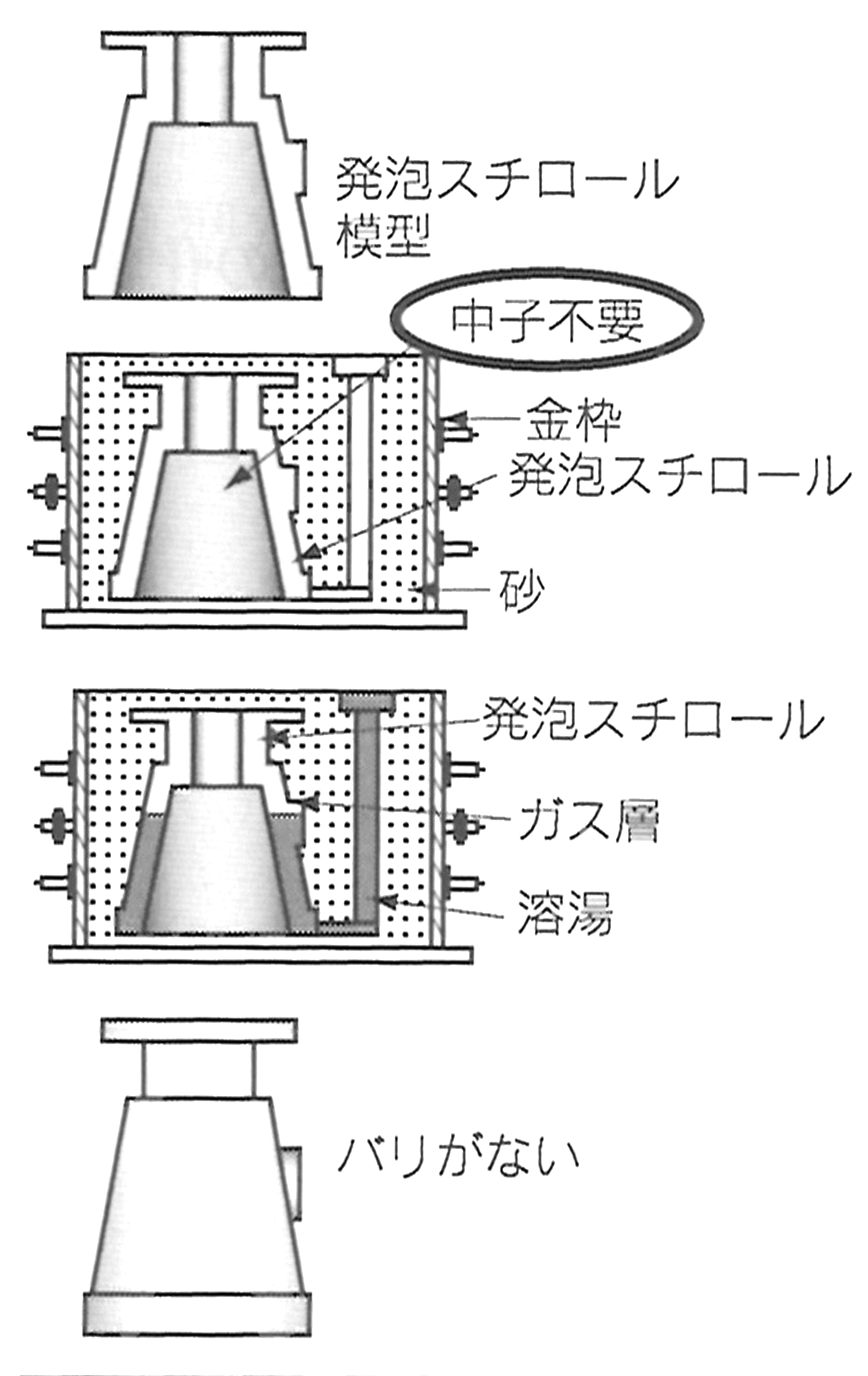

フルモールド鋳造法

フルモールド鋳造法とは発泡スチロールで作った模型を砂の中に埋め込み、そのまま溶湯を注入し鋳物を製造する方法です。

即ち、通常の方法では模型を砂から取り出し、その空隙に溶湯を注入しますが、この方法では注入された溶湯の温度で発泡スチロールが燃焼気化し、溶湯と置換されて鋳物が出来るものです。

特長としては

1.従来法の鋳型の分割、鋳型合わせ、中子制作、中子セットなどの作業がなく、作業が省略される。

2.従来法の鋳型合わせなどが無いため、合せ面からの湯差しによるバリの発生がなく、仕上げ加工が簡略化される。

3.Vプロセスと同様に粘結材などを含まない鋳物砂が使用でき砂費用の低減となる。

欠点としては、発泡スチロールの炭素が気化時に遊離して表面に付着し残渣を生じることがある。

-

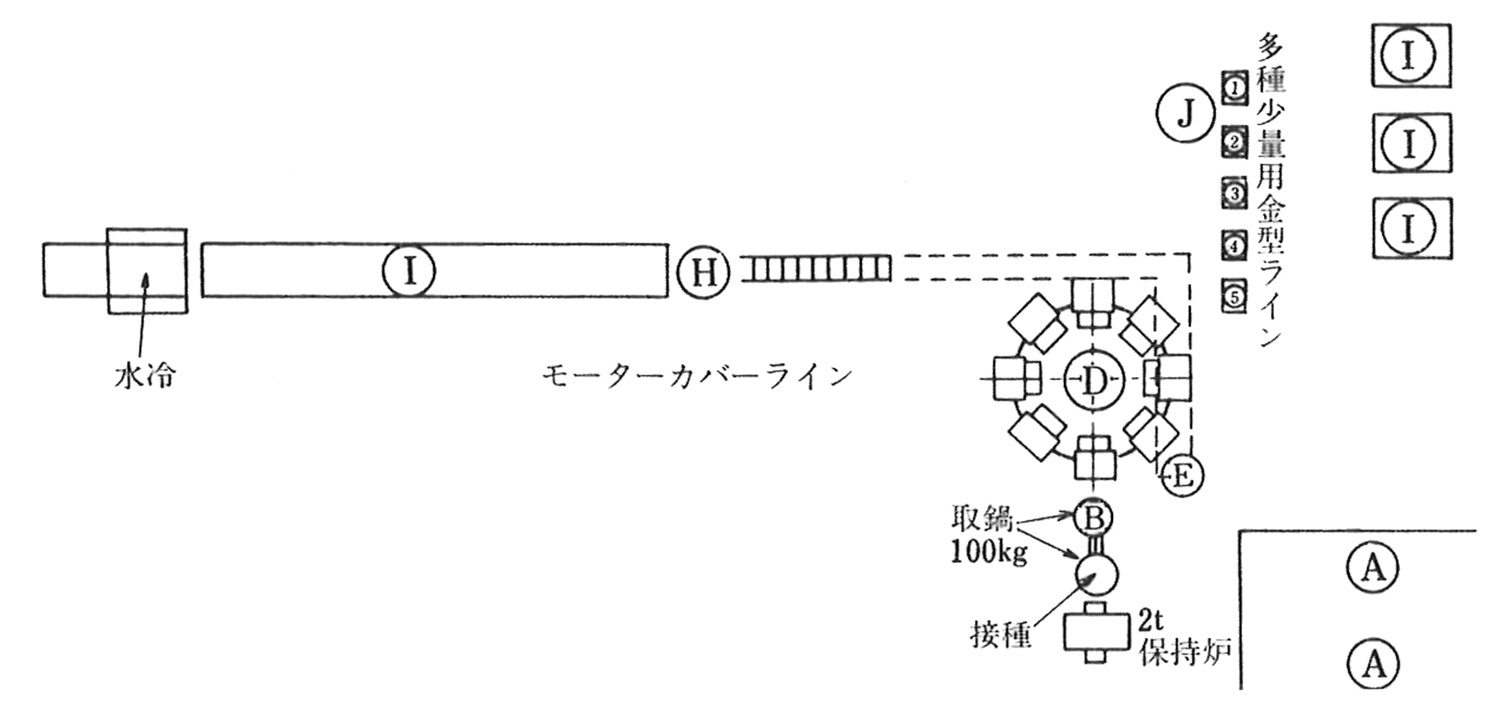

金型鋳造法

中国では紀元前から、すき、くわの製造に金型を使うなど、この方法は古くて新しい技術といえます。

この技術は永い間途絶えていましたが、現在では省力、省資源、環境改善に適した技術として注目されています。

この方法は鋳型として砂は全く使用せず、金型の内面にケイソウ土などの基礎塗型を塗布し、更に鋳造毎にアセチレンすすなどを塗布し、溶湯を注入します。 金型は熱伝導が大きく、溶湯が急冷されチル化(セネンタイト)し易い欠点がありますが、鋳造条件の設定で克服されます。

設定条件としては、鋳造方案の決定、金型材料の選定、塗型、金型温度、鋳込み温度、離型時間の設定、の順で設定されます。

-

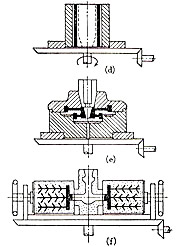

遠心鋳造法

遠心鋳造法は、回転する円筒形容器に溶湯を注入したとき、溶湯に作用する遠心力によって円筒形容器の内壁に押しつけられ、パイプ状の鋳物が形成されることを利用したものです。

方式としては、水平状の横型と縦型があり、横型では鉄管のように長い製品に適用され、縦型では長さ方向の短い製品に適用されています。

遠心鋳造の特長としては

1.中子を用いずパイプ状の鋳物が生産できることに最大の特長があります。

2.パイプ状の鋳物では湯口や押湯を必要とせず、歩留りが大きく向上することにあります。

3.遠心力の働きにくい不純物は内面に分離押し出され、外面は緻密、健全な鋳物となります。

欠点としては

1.合金の種類によっては遠心力で偏析が促進されることがあります。

2.厚肉品では各種の技術的困難さを伴うことがあります。

横型遠心鋳造法

縦型遠心鋳造法

-

凍結鋳造法

凍結鋳造システムは、砂と水だけを素材として「凍らせて」鋳型を造るという画期的な鋳造システムです。

一般的な樹脂粘結剤を使用しないことで、燃焼時のガスも発生せず、さらに鋳型からの煙や熱放散が無く、型ばらし工程での振動や粉塵も発生しません。

後工程の簡素化・省力化が可能なこともあわせて、クリーンな作業環境を含む環境負荷の低減とランニングコストの低減を両立させているのです。減圧凍結鋳型鋳造法

<株式会社三共合金鋳造所 HPより>

製造設備

ここでは、銑鉄鋳物生産における大まかな製造工程と、その工程に必要な整備概要について説明します。

-

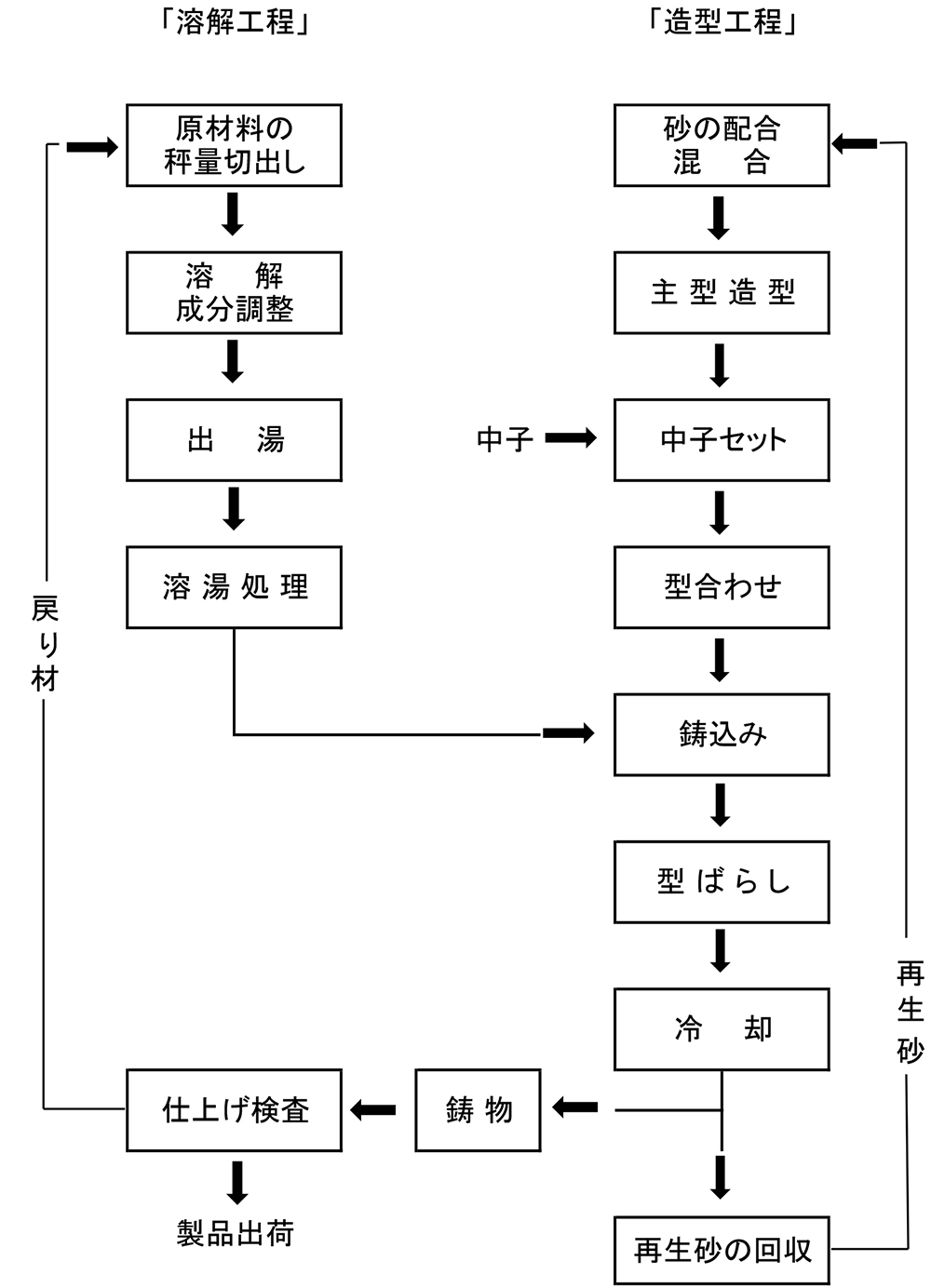

溶解工程・造型工程

溶解工程

1.原材料の秤量切り出し

大量生産工場では自動秤量切り出し方式のホッパーが設置されています。

2.溶解成分調整

すでに説明しましたキュポラ、低周波炉、高周波炉などがあります。

3.出湯、溶湯処理

取鍋に受湯し、接種や接種や場合によっては黒鉛球状化処理などを行います。

4.鋳込み

受湯した取鍋から直接鋳込む場合もありますが、大量生産工場では自動注湯機の採用によって省力化されています。造型工程

1.砂の配合、混合

主にローラー回転式のサンドミルが使用されますが、各種の種類があります。

2.造型機

造型法には手込めと機械造型法の2通りがあります。

・手込めは主に中型以上の少量生産品に適用され、ランマなどで部分的に砂に衝撃を与えてつき固める方法です。

・機械造型には振動式や加圧式など、いろいろな種類がありますが、大量生産工場では上型、下型などを自動的に作る造型機が使用されます。

3.型ばらし

振動式や型枠をたたくように振動する方式などがあり、更にドラム型で型バラシと冷却を同時に行う装置もあります。銑鉄鋳物生産の流れ

ドラム型ばらし装置の構造

4.再生砂の回収

現在、中規模以上の鋳物工場では使用後の砂の再生処理を自工場で行っています。この処理のため鋳物工場の大きな面積を専有し、更に設備投資額としても大きな金額を占めています。

再生方式としては、砂粒の表面に付着している粘結剤などを再使用時に支障がない程度に剥離し、更に微粉分、鉄粒などを除去することにあります。

又、処理方法としては生砂型と有機自硬性砂型とではその内容が異なり、いろいろな再生方法が行われています。

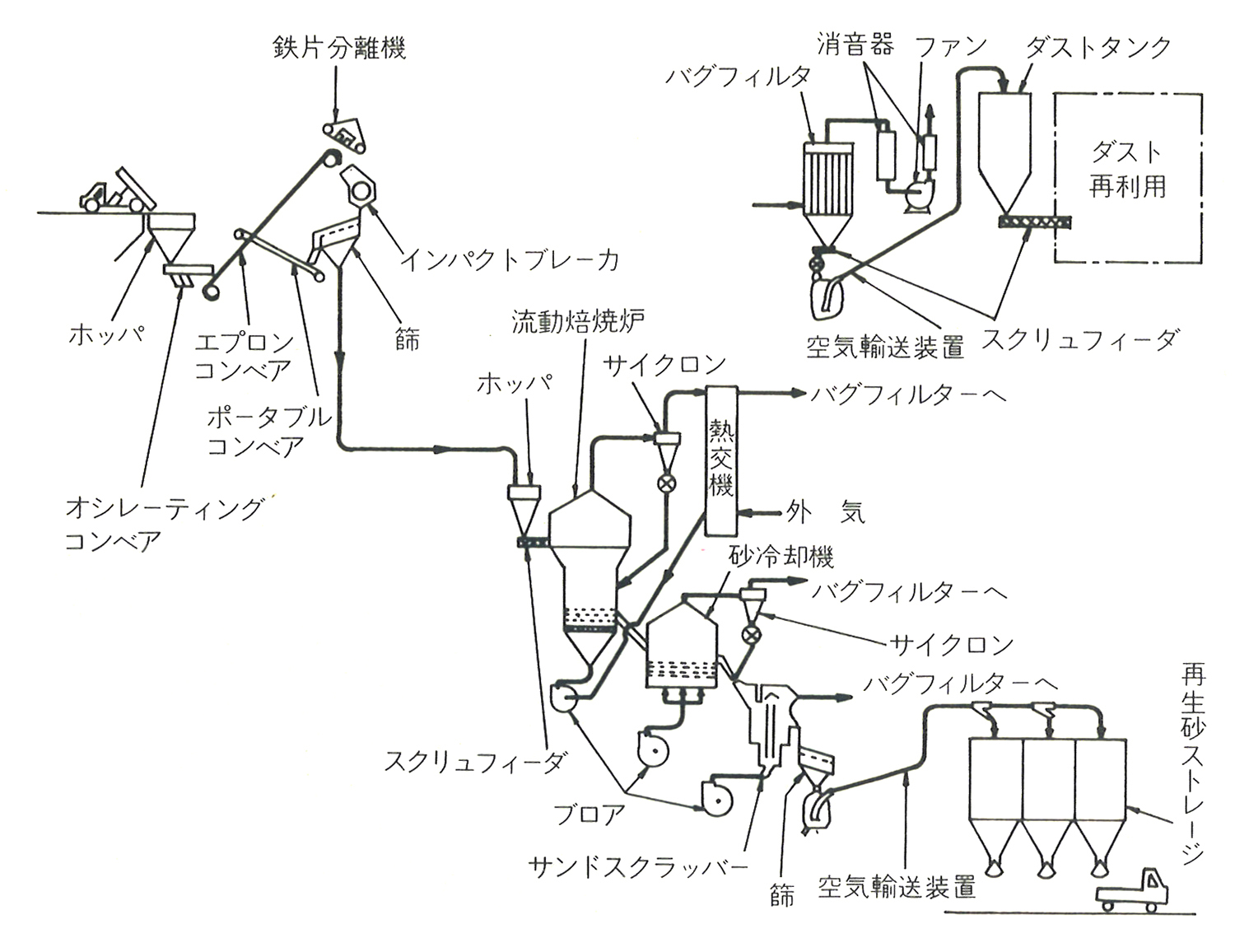

下図に生砂型と有機自硬性砂型の砂再生方式の例を紹介します。有機自硬性鋳型用装置例(回収、再生、混練)

生砂型再生システムフローチャート

5.仕上げ

型ばらし後、鋳物に付着している砂をショットブラストで除去します。 次に、湯を流し込むため設置した湯道や堰など不要な部分を堰折り機で除去します。 最後に上型下型のつなぎ目から張出したバリなどをグラインダーで研削し仕上げます。

オリジナル鋳物の作り方

フルモールド法で溶鉱炉の模型を造ってみました。(高さ140mm、幅140mm)皆さんも好みの鋳物を造ってみませんか。

-

オリジナル鋳物の作り方

1.材料の準備

①市販の発砲スチロール(小さい模型では柔らかいものでよい)

②発砲スチロール用接着剤

③塗型(黒鉛粉でよい)

④乾燥した砂(7号珪砂)

⑤一斗缶(必要な深さに切る)

⑥カッターナイフ・サンドペーパースチロールによるパーツの作成

2.作り方の手順

①発砲スチロールの粗削り

カッターナイフを使って、各パーツ別に発砲スチロールを切断加工します。

②サンドペーパーによるパーツの仕上げ

粗削りのパーツをサンドペーパーで研磨仕上げします。

③パーツの組み立て

仕上げた各パーツを接着剤を使って組立てます。

溶湯を流し込む湯道、 堰は一番下の土台の部分に取り付けます。更に、各パーツの継ぎ目には発砲スチロールの粉を塗り込み、継ぎ目が判らないようにします。

④塗型の塗り付け

黒鉛粉を水、又はアルコールに溶かし、筆で組立てたスチロール模型の表面に塗布し、乾燥させます。

(溶湯を流込む湯道の最上面には塗布しません。)

⑤スチロール模型を砂に埋込む

・一斗缶に乾燥した砂を5~10cm程度入れ一斗缶の外を静かに叩いて砂を絞め固め、更に、その表面を平らにします。

・その上にスチロール模型を置きます。

・模型が半分ほど隠れる程度に砂を入れ、一斗缶の外を叩いて砂を絞め固めます。

この時、模型が歪んでいないことを確認します。

・模型の上段まで缶の外を叩きながら砂を充填し絞め固めます。(溶湯を流し込む湯口の最上面は砂から出しておきます。)これで模型の準備は完了です。

⑥溶湯の流込み

溶湯を湯口から注入します。

冷却後、砂から取り出し、砂、堰、湯道などを除去し、塗装して完成です。この例では共晶成分の銑鉄鋳物に湯流れ性を考慮し、燐を0.3%程度添加調整しています。組立後のスチロール模型

完成した溶鉱炉模型鋳物

シミュレーション

-

電気炉溶解

製造コスト xlsファイル

1.本シミュレーションは厳密な財務計算を行うものではなく、使用原材料の変化や操業条件の変化で鋳鉄の製造コストがどのように異なるのか、2通りの計算を行い比較シミュレーションするものです。

2.計算式については各インプットページの25行以下に表示しています。又、本計算を行う前の仮計算についても各ページのO列以降に表示しています。

3.各ページ毎に2通りのコスト差が表示されますので、インプット毎にコストの変化を確認することができます。

4.溶解原材料費については、発生する戻り材を控除する計算としています。

5.シミュレーションシステムの計算手順1.先ず配合のページで製品の目標成分、各原料の成分値溶解歩留まり、更に主原料の内戻り材とスクラップの配合率等を設定します。この結果から球状化処理前の溶湯成分値に合致するように各副原料の配合率を算出します。 この配合率を基に以後のコスト計算に適用します。

2.方案歩留まりの設定・・・製品の単重、1枠の製品入り個数、更に1枠への溶湯鋳込み量をインプットすることで方案歩留まりが計算され、この値を以後のコスト計算に適用します。

ここではある特定の製品を単独で生産するようになっていますが、月間の加重平均値が判っていればその値を入力します。

3.操業条件のページでは各操業条件、就労条件、更に使用スクラップの肉厚と推定酸化減耗深さを設定します。この結果から必要な溶解量や延べ溶解日数、更に必要な残業時間などを算出します。

尚、溶解歩留まりについては原材料の酸化減耗量を算出し、自動的に算出させています。

ここで算出したデーターは以後のコストシミュレーションに自動的に使用されます。

4.溶解原料のページでは各原材料の単価のみインプットします。

配合率は「配合」のページから転写しており、溶湯コストと製品コストを自動的に計算します。

5.球状化処理、その他のページでは球状剤、接種剤の単価をインプットします。原単位については「配合」のページから転写計算しています。

耐火物については1回の築炉費用と寿命回数をインプットすることで、通銑量を計算しコスト計算に適用します。

砂については1枠の砂の充填量、新砂の補給率、更に単価をインプットします。尚、単価については粘土や黒鉛等の配合剤を含んだ単価とします。

中子については製品1個あたりの使用個数と平均単価をインプットします。

6.電力のページでは関西電力の通常料金を参考に示していますが、インプットに当たっては各地区の電力会社の電力料金を使用してください。

7.労務費のページでは各工程毎の配置人員をインプットします。

ここでは製造間接部門の要員は人員比で現業部門に割り振る計算を行っています。

これらの入力結果から各工程毎の基準時間、標準時間、更に労務コストを計算します。

8.外注加工費・・・外注単価、運賃等をインプットします。

9.賃率の算定・・・ここでは年間売り上げ金額(億円単位)と残業割り増し比のみインプットします。 その結果から定時時間内と時間外の労務費(¥/hr・人)を算出し労務コストの算出に適用します。 算定では・・・素形材年鑑(H11年発行)より「銑鉄鋳物の原価指標」による諸経費の割合で算出しています。<年間売り上げに対する比率>

・人件費・・・・ 18.8% ・・ 直接、間接労務費

・原価償却・・・ 3.4%

・経費・・・・・19.7% ・・ 直接経費、福利賄費・・・等

・・・・・これで通常のコストシミュレーションのインプットは終了です。・・・・・

10.上記でインプットされた結果は、設定条件用タブ、コスト表タブに反映しています。

11.計算式のワークシートではコスト比較表の計算結果についてご理解できない場合に備えて準備したものです。シミュレーションの結果に連動していますので、コスト比較表と比べながら確認できます。

12.グラフ1・・・販売価格に占める工程別コスト比較グラフ(棒グラフ)、工程別比率(ドーナツグラフ)を表示。

13.グラフ2・・・直接製造原価内訳(棒グラフ)、その比率(ドーナツグラフ)両グラフ共にシミュレーション毎に自動的に作成されますので必要であればご利用下さい。(注意)

本ソフトは保護されていません。従って、各社の好みのレイアウトに変更が可能です。

EXCELではグラフは作成していません。グラフ表は作成していますので自社で作成して下さい。 -

配合計算

FCD(電気炉)

本システムは「キャスタロイ」をご使用されるに当たってキャスタロイを多量配合した場合、加炭剤等の成分調整剤がどのように変化するのか、ご理解頂くことを主目的に用意したものです。

尚、本システムは、ご自社の通常の配合計算にもご利用頂くことが出来ます。「本システムの構成とインプット手順」

1.先ず、上記ワークシートの「原材料」をクリックし、使用原材料の成分値と溶解時の成分歩留まりをインプットします。

尚、参考として、30行以下に球状黒鉛鋳鉄のJIS規格を表示しています。

2.次に、ワークシートの「FCD配合」をクリックします。

先ず、タイトルの右端の目標材質をインプットします。これは印刷画面に転写されます。

「表2」のグリーン色の枠内に製品の各目標成分値をインプットします。この場合、C%とSi%を主体としますが

MnやCu%も指定できます。但しこれらを添加しない場合は成分調整前の成分値に合わせます。

「表3」では残湯操業の場合は、その残湯量をKgでインプットします。残湯がない場合は0をインプットします。

次に、戻り材や故銑、更に鋼屑の配合%をインプットします。キャスタロイの配合率については冷材のトータルが 100%になるように自動計算します。

ここで、加炭剤等を添加したくない場合は、下の表の成分調整剤が0となるよう鋼屑の配合率を調整します。

「表4」では溶解量と1鍋当たりの出湯量をKgでインプットします。

「表5」では溶湯処理に使用する接種剤、球状化剤、更にカバー剤の添加%、含有Si%、更にSiの添加歩留ま りなどをインプットします。

ここでは溶湯処理から入るSi%を算出し、製品の目標Si%からこのSi%を差し引き、出湯時のSi%を決定します。

又、30行以下には肉厚と材質に応じたC%とSi%の推奨値。更に、微量元素の許容量を表示していますのでご参照下さい。

3.配合計算結果の印刷画面はワークシートの「FCD配合の印刷」をクリック表示させて印刷します。

各ワークシート内の計算式については、各ワークシートの30行以下に示します。

又、仮計算についてはQ列以降に表示しています。FC(電気炉)

本システムは「キャスタロイ」をご使用されるに当たってキャスタロイを多量配合した場合、加炭剤等の成分調整剤がどのように変化するのか、ご理解頂くことを主目的に用意したものです。

尚、本システムは、ご自社の通常の配合計算にもご利用頂くことが出来ます「本システムの構成とインプット手順」

1.先ず、上記ワークシートの「原材料」をクリックし、使用原材料の成分値と溶解時の成分歩留まりをインプットします。

2.次に、ワークシートの「FC配合」をクリックします。

「表2」のグリーン色の枠内に各目標成分値をインプットします。この場合、C%とSi%は下段の赤色の枠内の計算強度(MPa)の値を確認しながら調整することが出来ます。

この計算強度は成熟度によって変化します。従って、自社の成熟度が判明している場合、その値を成熟度欄にインプットすることで、より正確な材質設計が可能となります。

成熟度等が不明な場合は、成熟度は100に、比較硬さは1.0に設定して下さい。

「表3」では残湯操業の場合は、その残湯量をKgでインプットします。残湯がない場合は0をインプットします。次に、戻り材や故銑、更に鋼屑の配合%をインプットします。キャスタロイの配合率については冷材のトータルが100%になるように自動計算します。

ここで、加炭剤等を添加したくない場合は、下の表の成分調整剤が0となるよう鋼屑の配合率を調整します。

「表4」では溶解量と1鍋当たりの出湯量をKgでインプットします。

これらの量に対して、配合量(Kg)を算出します。

「表5」では使用する接種剤の添加%、含有Si%、更にSiの添加歩留まり%をインプットします。

ここでは接種剤から入るSi%を算出し、製品の目標Si%からこのSi%を差し引き、出湯時のSi%を決定します。

3.配合計算結果の印刷画面はワークシートの「FC配合の印刷」をクリック表示させて印刷します。 各ワークシート内の計算式については、各ワークシートの30行以下に示します。

又、仮計算についてはQ列以降に表示しています。

4.本操業の終了後、ワークシートの成分的中率と材質をクリックし、成分分析結果や材質調査結果をインプットすることで、本配合の成分的中率や成熟度、比較硬さなどの材質判定が出来ます。キュポラ

本システムはキュポラ操業において、設定された操業条件に対応した溶湯成分が得られるかどうかシュミレーションを行うことを目的としています。ここで使用した吸炭式などの計算式については、まだ完全なものとは思っていません。

従って、ご意見をお寄せいただければ修正し、さらなる精度アップに努めたいと思います。「本システムの構成とインプット手順」

1.システムの構成は本ページを含めて5ページで構成されています。インプットは2ページの「原材料」と3ページの「配合計算」のみです。4ページは自社の配合計算にご利用頂く場合の印刷画面となっています。

又、5ページ目には操業終了後、分析値や材質調査結果をインプットすることで、本配合の成分的中率や成熟度、比較硬さなどの材質判定が出来ます。更に、各ページのP列以降には、これらの計算を行うための「仮計算」画面が設定されています。

2.先ず、上記ワークシートの「原材料」をクリックし、使用原材料の成分値とSi、Mnの溶解歩留まりを設定します。

更に、溶解後C%については「仮計算」画面で自動的に計算していますが、自社の経験からこれらが判明しておれば、上限値を設定することが出来ます。配合計算にはこの設定値と計算値を比較し、いずれか小さい値を「決定値」として採用します。

尚、この計算で用いた「吸炭量・・・式1」は低C銑を100%配合で操業した時の実績から得た計算式です。「・・・式2」は過去に需要家調査を行った時に得た計算式です。この式では送風温度の効果については残念ながら寄与されていません。(どなたかもっと良い式をお持ちでしたらご教授下さい。)

3.次に、ワークシートの「配合計算」をクリックします。

先ず、表4の自社で判明している過去の操業実績を入力します。次に、今回の操業での目標とする送風温度とコークス比を入力します。するとこれに対応した溶解速度と出湯温度を算出し、この温度で各原材料の炉内での吸炭量を算出 します。(これらの計算にはPattersonの網目線図を利用しています。) 次に、表3の配合率を入力します。ここでは表5のC%や強度(MPa)などを確認しながら入力します。

表5では製品の目標Si%、Mn%、更にCu添加を行う場合はCu%を入力します。その結果から不足量を算出し、表3にFeーSi、FeーMnの配合%を表示します。 その他、キュポラ炉内径の入力で最適送風量を算出し、更に1掛けの装入量、鍋受湯量の入力でその量に対応した装入Kgを算出し、印刷画面の配合表に表示します。尚、このページでの各種計算はP列以降に「仮計算」を行っており、各計算式はそこに表示しています。